ГЛАВА V. ОСНОВЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

§ 19. ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

§ 19. ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Термической обработкой называют технологические, процессы теплового воздействия, состоящие из нагрева, выдержки и охлаждения металлических изделий по определенным режимам с целью изменения структуры и свойств сплава. Любой процесс термической обработки может быть описан графиком в координатах температура - время (рис. 30). Параметрами процесса термической обработки являются максимальная температура нагрева (tmax) сплава; время выдержки (тв) сплава при температуре нагрева; скорость нагрева (vн) и охлаждения (vо). На практике обычно подсчитывают среднюю скорость нагрева или охлаждения. Она равна максимальной температуре нагрева, поделенной на время нагрева или охлаждения, т.е. vн.ср=tmax/тн и vо.ср=tmax/то.

Рис. 30. График термической обработки

Термическая обработка изменяет в нужном направлении прочностные, пластические и другие свойства материала изделий.

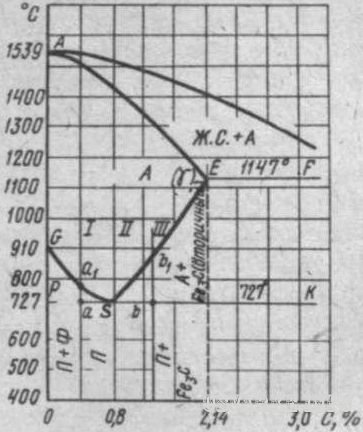

В основе теории термической обработки лежат фазовые и структурные превращения, протекающие при нагреве и охлаждении металлов и сплавов. Эти превращения характеризуются определенными критическими точками. При медленном нагреве от комнатной температуры до 727°С в сплаве I фазовых изменений не происходит (рис. 31). При температуре 727°С перлит превращается в аустенит (точка а). Точку а на диаграмме называют нижней критической точкой и обозначают Ac1 (при охлаждении – Аг1). Буквы с и г указывают на то, что превращение происходит соответственно при нагреве или охлаждении стали, а индекс единица внизу этих букв - на точки, образующие линию PSK. При дальнейшем нагреве сплава I зерна феррита растворяются в аустените.

Растворение аустенита заканчивается в точке а, (линия GS), которую называют верхней критической точкой и обозначают при нагреве Ас3 , охлаждении Аг3.

Если нагревать эвтектоидный сплав II, то перлит в точке S (линия PSK) при 727°С превращается в аустенит. Критические точки Ac1 и Ас3 при этом совпадают. Перлит сплава III при 727°С превращается в аустенит (точка b). Дальнейший нагрев сплава III вызывает растворение цементита (вторичного) в аустените. В точке b1, лежащей на линии SE, процесс растворения заканчивается. Эту точку обозначают Аcm.

Таким образом, на диаграмме железо-цементит критические точки, образующие линию PSK, обозначают Ас1 (при нагреве) и Аг1 (при охлаждении), точки по линии GS - Ac3 и Аг3 , по линии SE - Аcm. Знание критических точек облегчает изучение процессов термической обработки сталей.

Рис. 31. «Стальной» участок диаграммы состояния железо-цементит:

I - доэвтектоидная сталь, II - эвтектоидная сталь, III - заэвтектоидная сталь

Превращения в стали при нагреве. Нагрев стали при термической обработке используют для получения аустенита. Структура доэвтектоидной стали при нагреве ее до критической точки Ас1 состоит из зерен перлита и феррита. В точке Ac1 происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ac1 до Ас3 избыточный феррит растворяется в аустените и в точке Ас3 (линия GS) превращения заканчиваются. Выше точки Ас3 структура стали состоит из аустенита.

Таким же образом происходят превращения при нагреве заэвтектоидной стали, но с той лишь разницей, что при дальнейшем повышении температуры от точки Ac1 до точки Аcm в аустените начинает растворяться избыточный цементит (вторичный). Выше точки Аcm (линия SЕ) структура состоит только из аустенита. Вновь образовавшийся аустенит неоднороден даже в объеме одного зерна. В тех местах, где раньше были пластинки цементита, содержание углерода значительно больше, чем в тех местах, где находились пластинки феррита.

Для выравнивания химического состава и получения однородного аустенита доэвтектоидную сталь нагревают немного выше верхней критической точки Ас3 и выдерживают некоторое время при этой температуре для завершения диффузионных процессов.

По окончании процесса превращения перлита в аустенит образуется большое количество мелких аустенитных зерен. Эти зерна называют начальными зернами аустенита.

Дальнейший нагрев стали или увеличение выдержки приводит к росту аустенитного зерна. Размер зерна, полученный в стали в результате той или иной термической обработки, называют действительным зерном. Величина такого зерна зависит не только от термической обработки, но и от способа выплавки стали. Однако склонность к росту аустенитных зерен с повышением температуры нагрева различная. Стали, раскисленные в процессе плавки кремнием и марганцем, обладают большой склонностью к непрерывному росту зерен аустенита при повышении температуры. Такие стали называют наследственнокрупнозернистыми. К ним относят кипящие стали.

Стали, раскисляемые в процессе выплавки дополнительно алюминием и в особенности легированные титаном или ванадием, мало склонны к росту зерна аустенита при нагреве до 950-1000°С. Такие стали называют наследственномелкозернистыми. К ним относят спокойные стали.

Размер наследственного зерна не оказывает влияния на свойства стали. От размера действительного зерна зависят механические свойства стали, главным образом ударная вязкость, она значительно понижается с увеличением размера зерна. Размер действительного зерна в стали зависит от размера зерна аустенита. Как правило, чем крупнее зерна аустенита, тем крупнее действительные зерна.

Размер наследственного зерна оказывает влияние на технологические свойства стали. Если сталь наследственно мелкозернистая, то ее можно нагревать до более высокой температуры и выдерживать при ней более длительное время, не опасаясь чрезмерного роста зерна но сравнению с наследственно крупнозернистой сталью. Горячую обработку давлением - прокатку, ковку, объемную штамповку наследственно мелкозернистой стали - можно начинать и оканчивать при более высокой температуре, не опасаясь получения крупнозернистой структуры.

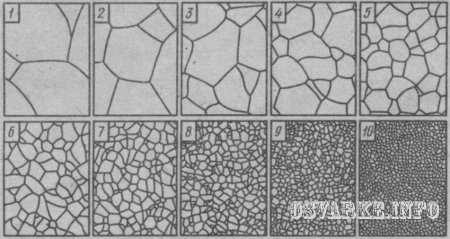

Для определения размера наследственного (аустенитного) зерна применяют различные методы. Например, для низкоуглеродистых цементуемых сталей применяют метод цементации, т. е. науглероживание поверхности стали. При нагреве стали до 930±10°С в углеродсодержащей смеси и выдержке при данной температуре в течение 8 ч поверхностный слой ее насыщается углеродом до заэвтектоидного состава. При охлаждении из аустенита выделяется избыточный цементит, который располагается по границам зерен аустенита в виде сетки. После полного охлаждения эта цементитная сетка окружает зерна перлита и показывает размер бывшего при нагреве аустенитного зерна. Подготовленную таким образом структуру стали рассматривают в микроскоп при 100х увеличении, видимые под микроскопом зерна сравнивают с эталонными, предусмотренными стандартной шкалой размеров зерна (рис. 32). Зерна от № 1 до № 4 считают крупными, а с № 5 - мелкими.

Превращения в стали при охлаждении. Аустенит является устойчивым только при температуре выше 727°С (точка Ar1). При охлаждении стали, предварительно нагретой до аустенитного состояния (ниже точки Ar1), аустенит становится неустойчивым - начинается его превращение. Такое превращение может начаться только лишь при некотором переохлаждении аустенита. Для случая эвтектоидной углеродистой стали аустенит превратится в перлит, т. е. в механическую смесь феррита и цементита. При этом, с одной стороны, чем ниже температура превращения, тем больше переохлаждение и тем быстрее будет происходить превращение аустенита в перлит. С другой стороны, это превращение сопровождается диффузионным перераспределением углерода и чем ниже температура переохлаждения, тем медленнее протекает процесс диффузии, что в свою очередь замедляет превращение аустенита в перлит. Такое противоположное действие обоих названных факторов (переохлаждения и диффузии) приводит к тому, что вначале с увеличением переохлаждения скорость превращения возрастает, достигая при определенной величине переохлаждения максимума, а затем убывает.

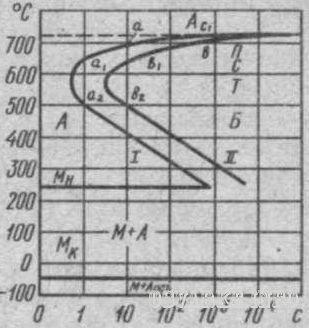

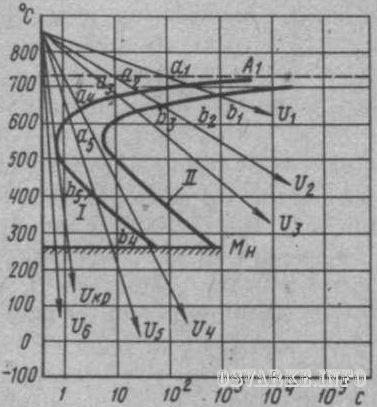

Рис. 33. Диаграмма изотермического превращения эвтектоидной стали:

А – аустенит, П – перлит, С – сорбит, Т – троостит, Б – бейнит, М – мартенсит

Процесс превращения аустенита в перлит экспериментально проводят при постоянной температуре, т. е. в изотермических условиях. Для этого образцы из стали нагревают до температуры, при которой ее структура состоит из однородного аустенита, а затем быстро переносят в термостаты с заданной температурой.

Превращение аустенита при постоянной температуре обобщается и изображается наглядно в виде диаграммы изотермического превращения (рис. 33). Эта диаграмма строится на основе исследований при постоянных температурах (700, 650, 550°С и т. д.). По горизонтальной оси диаграммы наносят время в логарифмической шкале: 1, 10, 100, 1000, 10 000 и 100 000 с. Это дает возможность проследить превращения, протекающие за промежуток от долей секунды до суток и более. По вертикальной оси откладывают температуру. Далее на диаграмме проводят жирные С-образные линии, отвечающие полученным экспериментальным путем точкам изотермического превращения аустенита. В этой стали распад аустенита происходит в интервале температур от Ас1 до Мн (температуры начала мартенситного превращения, см. гл. V). Левая кривая I соответствует началу, а правая кривая II - окончанию распада аустенита.

Стальной образец охлаждают до 700°С и выдерживают его при этой температуре. В течение некоторого промежутка времени до точки а (пересечение горизонтали, соответствующей 700°С с кривой I) в аустените превращений не происходит. Этот период времени называют инкубационным.

На диаграмме изотермического превращения в зависимости от степени переохлаждения различают три температурные области превращения: перлитную, бейнитную и мартенситную. В точке а начинается перлитное превращение. Диффузионный распад аустенита продолжается до точки b (пересечение горизонтали 700°С с кривой II), где происходит превращение аустенита в перлит. Перлит образуется при распаде аустенита при малых степенях переохлаждения в области температур от Ас1 до 650°С. Твердость перлита НВ 160. Если охлаждать образец до 650°С, т. е. до точек начала a1 и конца b1 распада аустенита, то инкубационный период и период распада аустенита уменьшаются, в результате чего образуется структура сорбит.

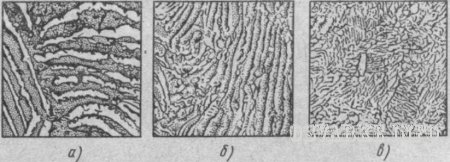

Перлитом (рис. 34, а) называют механическую смесь кристаллов феррита и цементита; сорбитом (рис. 34, 6) - более мелкую (дисперсную), чем перлит, механическую смесь феррита и цементита. Сталь, в которой преобладает структура сорбита, обладает высокой прочностью и пластичностью.

При охлаждении образца до 500°С, до точек распада а2 и b2, аустенит превращается в троостит. Троостит (рис. 34, в) представляет собой очень тонкую смесь феррита и цементита; отличается от перлита и сорбита очень высокой степенью дисперсности составляющих. Сталь со структурой троостита обладает повышенной твердостью (НВ 330-400), достаточной прочностью, умеренной вязкостью и пластичностью.

Таким образом, основным фактором, определяющим структуру и свойства аустенита, является температура превращения. Если на С-образную кривую нанести лучи (термические линии охлаждения), то получим следующую схему (рис. 35). При медленном охлаждении образца луч v1, пересечет кривые I и II в точках a1 и b1. При этих температурах происходит превращение аустенита в перлит.

При большей скорости охлаждения луч v2 пересечет кривые в точках а2 и b2 и аустенит полностью превратится в сорбит. При еще больших скоростях охлаждения луч v3 проходит через точки а3 и b3 и образуется новая структура - троостит.

Далее по мере ускорения процесса охлаждения лучи будут все круче (линии v4 и v5) и первое превращение аустенита в троостит не успеет закончиться. Оставшаяся часть переохлажденного аустенита (точки а4 и а5) начнет превращаться в троостит с мартенситом.

Рис. 35. Кривые охлаждения стали на диаграмме изотермического распада аустенита

Наконец, при наибольших скоростях охлаждения, когда луч vкр касается кривой I (начала распада аустенита) и пересекает горизонталь Мн, в стали получается только мартенсит. Скорость охлаждения, при которой в закаливаемой стали из аустенита образуется только мартенсит, называют критической скоростью закалки. Чтобы закалить сталь, ее охлаждают со скоростью, не меньшей, чем критическая (например, v6).

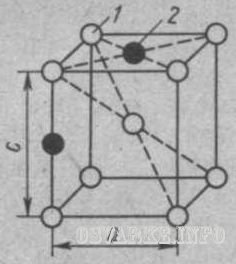

Мартенситное превращение в отличие от перлитного имеет бездиффузионный характер. Мартенсит является основной структурой закаленной стали. Он имеет высокую твердость, зависящую от содержания углерода в стали. Чем больше содержится углерода в мартенсите, тем выше твердость стали. Так, например, для стали с содержанием 0,4% углерода твердость мартенсита составляет HRC 52-54, а для стали с содержанием углерода 1,0% - HRC 62-64. Мартенсит имеет совершенно отличную от других структур природу. При резком переохлаждении углерод не успевает выделиться из твердого раствора (аустенита) в виде частичек цементита, как это происходит при образовании перлита, сорбита и троостита. В этом случае происходит только перестройка решетки γ-железа в решетку α-железо. Атомы углерода остаются в решетке α-железа (мартенсите) и поэтому сильно ее искажают.

Такую искаженную кристаллическую решетку называют тетрагональной (рис. 36), в которой один параметр с больше другого а и, следовательно, отношение параметров с/а>1. Степень искаженности (тетрагональности) зависит от содержания углерода в стали: она тем выше, чем больше углерода в стали. Следовательно, мартенсит представляет собой твердый раствор углерода в α-железе, которое способно растворять очень небольшое количество углерода (до 0,02%), а в мартенсите углерода столько, сколько его содержится в аустените этой стали, поэтому мартенсит является α-твердым раствором, перенасыщенным углеродом.

Рис. 36. Кристаллическая ячейка мартенсита:

1 – атомы железа, 2 – атомы углерода

Мартенсит имеет характерное игольчатое строение (рис. 37, а). Чем мельче зерна аустенита, тем мельче получаются иглы мартенсита (рис. 37, 6). Такая структура характерна для правильно закаленной стали.

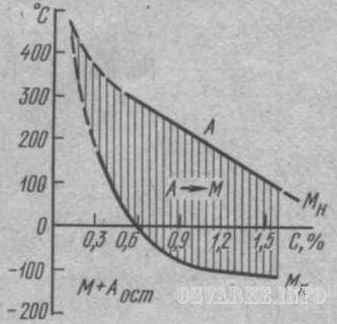

Для аустенитно-мартенситного превращения характерно то, что оно происходит в интервале температур. Начинается превращение при температуре Мн, а заканчивается при более низкой температуре Мк (рис. 38). Чем больше в стали углерода, тем ниже температура точек Мн и Мк. При содержании углерода более 0,6% мартенситное превращение оканчивается при температурах ниже нуля. Поэтому, для того, чтобы в высокоуглеродистых сталях получить большее количество мартенсита, их следует охлаждать до температур ниже нуля. Однако при температуре конца мартенситного превращения (точка Мк) не происходит полного образования мартенсита. Аустенит А частично остается не превращенным в мартенсит и называется остаточным аустенитом. В конструкционных углеродистых сталях остаточный аустенит составляет ~5%. Закаленные высокоуглеродистые стали содержат большее количество остаточного аустенита - до 12%.

Рис. 38. Влияние содержания углерода на температуру начала и конца мартенситного превращения

При аустенитно-мартенситном превращении изменяется объем образующихся структур. Максимальный объем имеет структура мартенсита, меньший объем - структура троостита, еще меньший - сорбита и перлита и самый минимальный объем имеет структура аустенита.

Бейнитное (промежуточное) превращение при изотермической выдержке углеродистых сталей происходит в интервале температур ~500-250°С с образованием структуры, называемой бейнитом. Это превращение характеризуется сочетанием как перлитного (диффузионного), так и мартенситного (бездиффузионного) превращения. Начинается бейнитное превращение с перераспределения углерода в аустените. Благодаря этому в аустените образуются обогащенные и обедненные углеродом участки. Цементит выделяется в участках, обогащенных углеродом, в результате чего образуются участки аустенита, обедненные углеродом. В этих участках, а также в уже имеющихся участках, обеднениях углеродом, идет мартенситное превращение, а затем распад цементита, в результате чего образуется ферритоцементитная смесь.

При температуре изотермической выдержки более 350°С образуется верхний бейнит (~НВ 450) с перистым строением, напоминающим строение перлита, при температуре изотермической выдержки менее 350°С образуется нижний бейнит (~НВ 550), имеющий игольчатое строение, похожее на строение мартенсита.

Уважаемый посетитель, Вы прочитали статью "Теория термической обработки", которая опубликована в категории "Материаловедение". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

6 ноября 2011 | Просмотров: 85582 |