§ 21. ЗАКАЛКА И ОТПУСК

Закалка. Это процесс термической обработки, при которой сталь нагревают до оптимальной температуры, выдерживают при этой температуре и затем быстро охлаждают с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость и понижается пластичность конструкционных и инструментальных сталей и сплавов. Качество закалки зависит от температуры и скорости нагрева, времени выдержки и охлаждения. Основными параметрами закалки являются температура нагрева и скорость охлаждения.

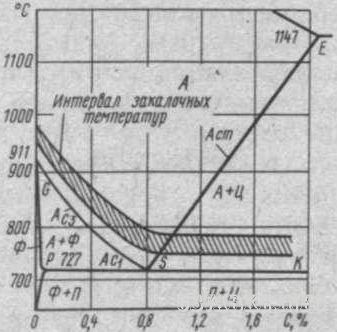

Температуру нагрева для закалки определяют по положению критических точек Ac1 и Ас3. Доэвтектоидные углеродистые стали при закалке нагревают на 30-50°С выше верхней критической точки Ас3, а заэвтектоидные - на 30-50°С выше точки Ас1 (рис. 41).

Рис. 41. Интервалы температур нагрева стали при закалке

Скорость нагрева и время выдержки зависят от химического состава стали, размеров, массы и конфигурации закаливаемых деталей, типа нагревательных печей и нагревательной среды. Чем больше размеры и сложнее конфигурация закаливаемых деталей, тем медленнее происходит нагрев. Детали из высокоуглеродистых и легированных сталей, имеющих пониженную теплопроводность, нагревают медленно и с более длительной выдержкой при нагреве по сравнению с деталями из низкоуглеродистых сталей. Это делается для того, чтобы уменьшить деформацию деталей при нагреве.

Скорость нагрева и продолжительность выдержки определяют экспериментально или по технологическим картам, в которых указывают температуру, время нагрева для каждого вида деталей или инструмента. Ориентировочно время нагрева в электрических печах принимают 1,5-2 мин на 1 мм сечения изделия.

Оборудованием для нагрева стали служат нагревательные термические печи и печи-ванны, которые подразделяют на электрические и топливные, обогреваемые за счет сгорания топлива (газа, мазута, угля и др.).

Средой, в которой нагревают сталь, являются в печах - газовая среда (воздух, продукты сгорания топлива), нейтральный газ; в печах-ваннах - минеральные масла, расплавленные соли и металлы.

При нагреве в электрических печах в среде атмосферного воздуха, а также в печах с газовой средой сталь, взаимодействуя со средой, окисляется и на ее поверхности образуется окалина. Кроме того, происходит обезуглероживание - частичное выгорание углерода в поверхностных слоях стали, что снижает прочностные свойства материала после закалки. Наиболее благоприятен нагрев в печах с нейтральной или защитной атмосферой, обеспечивающей предохранение деталей от окисления.

Нагрев стали до требуемой температуры и выдерживание при этой температуре необходимо проводить как можно быстрее. Чем меньше сталь будет находиться в условиях высоких температур, тем выше ее свойства после закалки. Однако время нагрева должно быть достаточным, чтобы сталь равномерно прогревалась по всему объему и получила аустенитную структуру. Поэтому наиболее эффективным по скорости нагрева и предупреждению окисления стали является нагрев в печах-ваннах, наполненных расплавленным металлом (свинец) или расплавленными солями: NaOH, ВаСl2 или 50% КСl+50% NaC03. Нагрев в печах-ваннах с использованием расплавленного металла или солей происходит в 4-5 раз быстрее, чем в печах с газовой средой.

В качестве закалочных сред используют воду, водные растворы солей, щелочей, масло и расплавленные соли, имеющие различную охлаждающую способность. Если принять охлаждающую способность воды при 20°С за единицу, то охлаждающая способность масла будет равна 0,17-0,44, расплавленного свинца (при 335°С) - 0,05, воздуха - 0,03. При нагреве воды с 20 до 99°С охлаждающая способность ее изменяется от 1 до 0,07. В зоне перлитных превращений (650°С) вода охлаждает в 5-6 раз быстрее, чем масло. Воду применяют в основном для охлаждения углеродистых сталей. В масле охлаждают легированные стали.

Закалочные среды (вода, масло) действуют следующим образом. На первом этапе, в момент погружения изделия в закалочную среду, вокруг изделия образуется пленка перегретого пара (паровая рубашка). Через слой паровой рубашки охлаждение изделия происходит относительно медленно. Это этап пленочного кипения. Затем паровая рубашка разрывается и охлаждающая жидкость начинает кипеть на поверхности изделия. Это этап пузырчатого кипения. На этом втором этапе охлаждение изделия происходит быстро. Когда температура поверхности изделия станет ниже температуры кипения жидкости, жидкость не кипит и охлаждение изделия замедлится. Это третий этап - этап конвективного теплообмена. Чем шире интервал этапа пузырчатого кипения, тем интенсивнее охлаждает сталь закалочная жидкость.

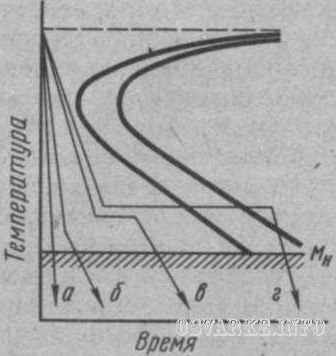

Закалка в одной среде – наиболее простой и распространенный способ (рис. 42, кривая а). Деталь или инструмент, нагретые до температуры закалки, погружают в закалочную жидкость (вода, масло и т. д.), в которой она находится до полного охлаждения.

Этот способ используют при ручной и механизированной закалке, когда детали автоматически поступают из печи после нагрева в закалочную жидкость, в воду или масло. Недостатком этого способа закалки является то. что деталь охлаждается по сечению неравномерно и в ней возникают большие термические напряжения.

Рис. 42. Схема различных способов закалки:

а - закалка в одной среде, б - закалка в двух средах, в - ступенчатая закалка, г - изотермическая закалка

При закалке в двух средах, или прерывистой закалке (рис. 42, кривая б), деталь, нагретую до заданной температуры, сначала погружают в быстро охлаждающую среду - воду, а затем переносят деталь в медленно охлаждающую среду - масло. Такую закалку применяют для обработки инструмента, изготовленного из высокоуглеродистой стали. При этом способе закалки трудно определить точное время пребывания детали в каждой из сред.

Ступенчатая закалка (рис. 42, кривая в) заключается в том, что нагретые детали сначала охлаждают до температуры несколько выше мартенситной точки Мн в горячем масле или расплавленной соли, а затем после короткой изотермической выдержки, необходимой для выравнивания температуры по всему сечению изделия, охлаждают на воздухе. Длительность изотермической выдержки по времени должна быть меньше времени устойчивости аустенита при этой температуре. На второй стадии охлаждения сталь закаливается. При таком виде закалки уменьшаются термические напряжения, коробление и предотвращается образование трещин.

Изотермическая закалка (рис. 42, кривая г) выполняется так же, как и ступенчатая, но выдержка в закалочной среде более продолжительная. При такой выдержке происходит изотермический распад аустенита с образованием бейнита. В качестве закалочной среды используют расплавленные соли или щелочи (20% NaOH и 80% КОН) с добавками 5-10% воды для увеличения скорости охлаждения. Изотермической закалке подвергают детали и инструмент из легированных сталей марок 6ХС, 9ХС, ХВГ и др.

Закалку с подстуживанием применяют для уменьшения разницы в температурах металла и закалочной среды, если деталь нагрета до температуры, значительно превышающей температуру закалки данной стали. Нагретую деталь перед погружением в закалочную среду выдерживают (подстуживают) на спокойном воздухе. Этот способ закалки обеспечивает уменьшение внутренних напряжений и предотвращает коробление деталей, особенно деталей, подвергнутых цементации

Закалка с самоотпуском состоит в том, что нагретую деталь . рабочей частью погружают в закалочную среду и выдерживают в ней не до полного охлаждения. За счет тепла нерабочей части детали, которая не погружалась в закалочную жидкость, рабочая часть детали или инструмента нагревается. Температуру отпуска при этом способе закалки определяют по цветам побежалости, возникающим на поверхности детали при температурах 220-300°С.

Закалку с самоотпуском применяют для обработки зубил, кернеров, бородков и других ударных инструментов, у которых твердость должна плавно понижаться от рабочей части к нерабочей.

Закалка с обработкой холодом заключается в продолжении охлаждения закаленной стали до температур ниже комнатной, но в интервале начала (Мн) и окончания (Мк) мартенситного превращения (см. рис. 38), для дополнительного более полного превращения остаточного аустенита в мартенсит и повышения твердости. Высокоуглеродистые и легированные стали после закалки при комнатной температуре содержат до 12% остаточного аустенита, а быстрорежущие - более.35%. В результате обработки холодом повышается твердость и стабилизируются размеры деталей. Наиболее распространенной охлаждающей средой служит смесь ацетона и твердой углекислоты (-78°С).

Закаливаемость - это способность стали приобретать максимально высокую твердость после закалки. Закаливаемость зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Это объясняется тем, что с повышением содержания углерода увеличивается число атомов углерода, удерживаемых в атомной решетке железа при закалке, т. е. увеличивается степень пересыщения твердого раствора углерода в железе.

Углеродистые стали с содержанием углерода менее 0,3% (сталь 20, СтЗ) не способны принимать закалку, так как не происходит образования мартенситной структуры. Образование мартенситной структуры связано с перестройкой атомной решетки железа из гранецентрированной в объемно-центрированную. Температура, при которой происходит такая перестройка, зависит от содержания углерода (см. рис. 38). Чем больше содержание углерода, тем ниже температура образования мартенситной структуры.

При выборе охлаждающей среды для того или иного способа закалки необходимо учитывать закаливаемость и прокаливаемость данной стали.

Прокаливаемость - это глубина проникновения закаленной зоны, т. е. способность стали закаливаться на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до слоя, где в структуре будет примерно одинаковое количество мартенсита и троостита. Прокаливаемость зависит от химического состава стали, размеров деталей и условий охлаждения. С увеличением содержания углерода до 0,8% прокаливаемость стали увеличивается. При дальнейшем увеличении углерода прокаливаемость несколько снижается. Увеличению прокаливаемости также способствует укрупнение зерен аустенита при нагреве под закалку. Нерастворимые частицы, неоднородность аустенита и другие факторы, которые уменьшают устойчивость переохлажденного аустенита, уменьшают прокаливаемость. Все легирующие элементы, за исключением кобальта, увеличивают прокаливаемость. При комплексном легировании полезное влияние отдельных элементов на прокаливаемость взаимно усиливается.

При закалке скорость охлаждения по сечению изделия распределяется неравномерно. У поверхности она максимальная, в центре - минимальная, т. е. скорость охлаждения уменьшается по некоторому закону от поверхности изделия к его центру. Характеристикой прокаливаемости является критический диаметр, т. е. диаметр максимального сечения, которое прокаливается полностью в данной охлаждающей среде.

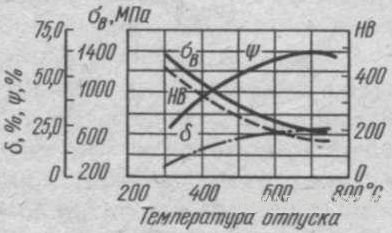

Отпуск - процесс термической обработки, состоящий в нагреве закаленной стали до температуры ниже критической точки Ас1), выдержке при этой температуре и последующем охлаждении (обычно на воздухе). Цель отпуска - получение более устойчивого структурного состояния, устранение или уменьшение напряжений, повышение вязкости и пластичности, а также понижение твердости и уменьшение хрупкости закаленной стали (рис. 43). Правильное выполнение отпуска в значительной степени определяет качество закаленной детали. Температура отпуска варьируется в широких пределах - от 150 до 700°С в зависимости от его цели. Различают низкий, средний и высокий отпуск.

Низкий отпуск характеризуется нагревом в интервале 150-250°С, выдержкой при этой температуре и последующим охлаждением на воздухе. Он выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости. Низкий отпуск применяют для инструментальных сталей, после цементации и т. д.

Средний отпуск производится при температурах 300-500°С для получения структуры троостита отпуска. Твердость сталей заметно понижается, вязкость увеличивается. Этот отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при достаточной вязкости.

Рис. 43. Влияние температуры отпуска на механичесуие свойства стали 40

Высокий отпуск выполняется при температурах 500-650°С. В процессе высокого отпуска мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности стали. В сорбите отпуска цементит приобретает зернистую форму в отличие от сорбита, полученного после нормализации, в котором цементит имеет пластинчатое строение. Благодаря этому существенно повышается ударная вязкость при одинаковой или даже более высокой твердости, по сравнению с нормализованной сталью. Применяется этот вид отпуска для деталей из конструкционных сталей, работающих при ударных нагрузках.

Закалку стали с последующим высоким отпуском называют улучшением. Конструкционные стали 35, 45, 40Х в результате улучшения получают более высокие механические свойства.

Отпуск закаленных деталей проводят непосредственно после закалки, так как возникшие в них внутренние напряжения могут вызвать образование трещин.

Недогрев, ведущий к недоотпуску, получается при заниженных температурах отпуска или недостаточном времени выдержки. Недоотпущенная сталь сохраняет хрупкость. Устраняют этот дефект повторным, дополнительным отпуском. Сущность старения заключается в изменении растворимости углерода и азота в α-Fe, оно может быть связано также с выделением из твердого раствора частиц нитрида.

Различают искусственное и естественное старение. Отпуск, выполняемый при невысоком нагреве, называют искусственным старением. Процесс искусственного старения состоит в том, что закаленные детали нагревают до 120-150°С и выдерживают при этой температуре в течение 18-35 ч. Искусственное старение осуществляют в масляных ваннах с автоматическим регулированием температуры. При старении закаленных деталей и инструмента стабилизируются размеры, а твердость и структура стали практически не изменяются.

Отпуск, если он происходит при комнатной температуре, называют естественным старением. При естественном старении детали и инструмент выдерживают при комнатной температуре три и более месяцев, так как процесс, вызывающий изменение размеров детали, протекает значительно медленнее, чем при искусственном старении.

Уважаемый посетитель, Вы прочитали статью "Закалка и отпуск", которая опубликована в категории "Материаловедение". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

8 ноября 2011 | Просмотров: 198503 |