§ 129. Физические методы контроля сварных швов

Радиационная дефектоскопия - рентгено- и гаммаграфический метод контроля. Рентгено- и гаммаграфия – это метод получения на рентгеновской, пленке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением. Он основан на способности рентгеновского и гамма-излучения проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую пленку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся).

При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего имеющие характер пустот (непроваров, трещин, раковин, пор и т. д.), на рентгеновской пленке (на рентгенограммах) имеют вид пятен (раковины, поры) или полос (непровары).

Как правило, просвечивают 3-15% общей длины сварного шва, у особо ответственных конструкций просвечивают все швы.

Рентгеновские аппараты, применяемые для контроля изделий, состоят из рентгеновской трубки, источника питания и пульта управления. В качестве источника питания применяют повышающий трансформатор, во вторичную цепь которого включают кенотроны для выпрямления анодного тока и высоковольтные конденсаторы, позволяющие удвоить или утроить напряжение вторичной обмотки трансформатора.

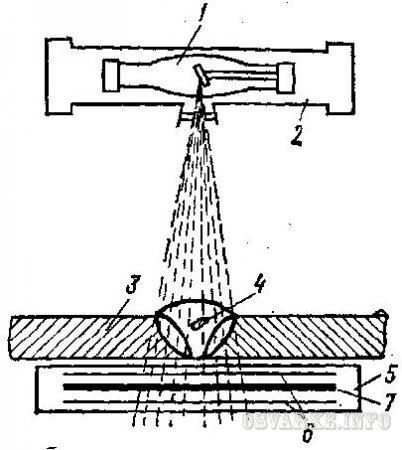

Схема просвечивания рентгеновским излучением изделия показана на рис. 137. В зависимости от режима просвечивания (при толщине металла до 50 мм), качества пленки и правильности дальнейшей ее обработки удается выявить дефекты размером 1-3% от толщины контролируемых деталей. В настоящее время широкое применение нашли рентгеновские аппараты ИРА-1Д, ИРА-2Д, РУП-120-5-1, РУП-200-5, РУП-400-5 и др.

Рис. 137. Схема просвечивания рентгеновским излучением изделия:

1 - рентгеновская трубка, 2 - футляр со свинцовым экраном, 8 - просвечиваемое изделие, 4 - дефект, 5 - кассета, 6 - экран, 7 - рентгенопленка

Гамма-излучение образуется в результате внутриатомного распада радиоактивных веществ. В качестве источников гамма-излучения применяют следующие радиоактивные вещества: тулий-170, иридий-192, цезий-137, кобальт-60 для просвечивания металла толщиной 1-60 мм.

Гамма-излучение, действуя на пленку гак же, как и рентгеновское, фиксирует на ней все дефекты сварки. Чувствительность гамма-контроля ниже чувствительности рентгеновских снимков; например, на гамма-снимках при просвечивании стали толщиной 10-15 мм кобальтом-60 выявляются дефекты глубиной 0,5-0,7 мм, тогда как на рентгеновских снимках видны дефекты глубиной 0,1-0,2 мм.

Чувствительность гамма-снимков, полученных с помощью радиоактивных изотопов - тулия-170, иридия-192 и других, приближается к чувствительности рентгеновских.

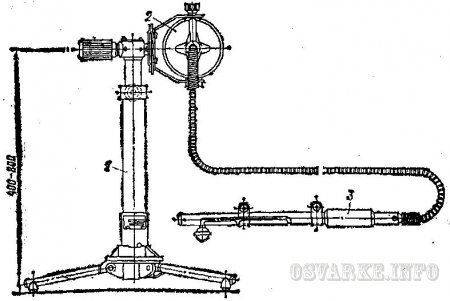

Гамма-излучение вредно для здоровья человека, поэтому ампулы с радиоактивным веществом помещают в специальные аппараты - гамма-установки, имеющие дистанционное управление (рис. 138).

Рис. 138. Установка для промышленного просвечивания изделий гамма-излучением:

1 - штатив, 2 - радиационная головка (рабочий контейнер), 3 - механизм перемещения источника излучения

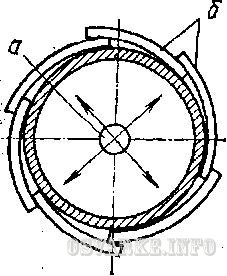

Схема панорамного просвечивания сварных стыков трубопроводов с помощью гамма-источника показана на рис. 139.

Рис. 139. Схема панорамного просвечивания сварных стыков трубопроводов с расположением радиоактивного источника излучения в центре трубы:

а - источник излучения, б - рентгеновская пленка

Дефекты распределяют по группам А, Б, В по следующим признакам:

А - отдельные дефекты, которые по своему расположению не образуют цепочки или скопления;

Б - цепочка дефектов, расположенных на одной линии в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее;

В - скопление дефектов в одном месте с расположением их в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее.

Сварной шов при радиационной дефектоскопии бракуется, если на рентгеновском или гамма-снимке обнаружены следующие дефекты:

шлаковые включения или раковины по группе А и В размером по высоте шва более 10% толщины стенки, если она не превышает 20 мм, а также более 3 мм при толщине стенки более 20 мм;

шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва (группа Б), при суммарной их длине, превышающей 200 мм на 1 м шва;

поры, расположенные в виде сплошной сетки;

скопление на отдельных участках шва свыше пяти пор нa 1 см2 площади шва.

Ультразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20000 Гц проникать в металл и отражаться от поверхности дефектов (встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые, это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают с помощью пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, имеют обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезокристаллы под действием переменного тока высокой частоты (0,8-2,5 МГц) становятся источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

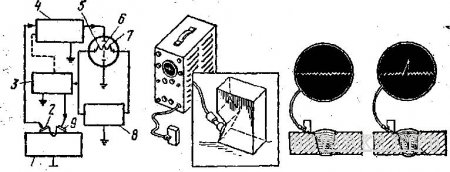

Схема ультразвукового метода контроля сварных соединений показана на рис. 140. Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн.

Рис. 140. Ультразвуковой метод контроля сварных соединений:

а - схема, б - общий вид дефектоскопа, в - сигналы на экране осциллографа (слева - шов без дефекта, справа - с трещиной и непроваром);

1 - испытуемый образец, 2 - приемник, 3 - генератор, 4 - усилитель, 5 - начальный импульс, 6 - сигнал от дефекта, 7 - ложный сигнал, 8 - генератор развертки, 9 - излучатель

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4-15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5-10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов. Этим методом выявляются поверхностные дефекты глубиной до 5-6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферромагнитных металлов.

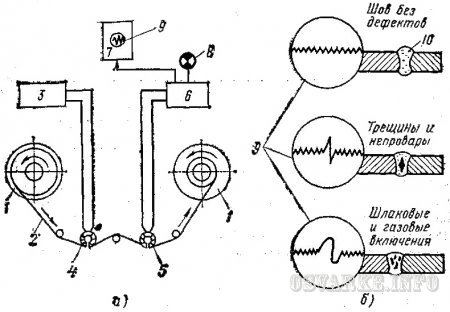

Магнитографический метод контроля. При этом методе, разработанном в нашей стране, результаты записываются на магнитную ленту. Сущность этого метода контроля состоит в намагничивании сварного соединения и фиксации магнитного потока на ферромагнитную ленту. Лента накладывается на контролируемое изделие, которое намагничивается импульсным полем. Магнитное поле при наличии дефектов распределяется по поверхности детали по-разному, и соответственно ферромагнитные частицы на ленте намагнитятся в различной степени. Затем ферромагнитная лента снимается с контролируемого изделия и ее «протягивают» через воспроизводящее устройство (рис. 141), состоящее из механизма протяжки и осциллографа с усилителем электрических импульсов.

Рис. 141. Магнитографический метод контроля сварных соединений:

а - воспроизведение записи на экране дефектоскопа, б - характер импульсов «а экране осциллографа;

1 - кассеты с ферромагнитной пленкой, 2 - ферромагнитная пленка, 3 - генератор для стирания записи, 4 - стирающая головка, 5 - воспроизводящая головка, 6 - усилитель, 7 - осциллограф, 8 - лампочка, сигнализирующая о недопустимом дефекте в контролируемом сварном соединении, 9 - экран осциллографа, 10 - шов без дефекта

Результаты магнитографического контроля рассматривают на экране 9 осциллографа 7, на котором при наличии дефектов в контролируемом изделии возникают всплески (вертикальные импульсы). По величине и форме отклонения луча на экране осциллографа судят о величине и характере дефекта сварного соединения.

Магнитографический метод применяется для контроля сварных соединений толщиной не более 12 мм. Этим методом можно выявить макротрещины, непровары глубиной 4-5% от толщины контролируемого металла, шлаковые включения и газовые поры.

Магнитографический метод требует высокой квалификации оператора.

Уважаемый посетитель, Вы прочитали статью "Физические методы контроля", которая опубликована в категории "Ручная дуговая сварка". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

12 февраля 2012 | Просмотров: 37079 |