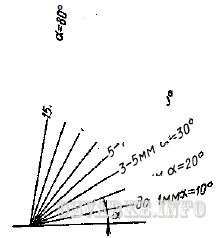

Угол наклона мундштука горелки к поверхности металла зависит в основном от толщины свариваемых листов и от теплофизических свойств металла. Чем больше толщина металла, тем больше угол наклона мундштука горелки. С изменением толщины стали от 1 до 15 мм угол наклона мундштука меняется в пределах 10-80° (рис. 54). Угол наклона мундштука горелки зависит также от температуры плавления и теплопроводности металла. Чем выше температура плавления металла и чем больше его теплопроводность, тем больше угол наклона мундштука. Так, например, при сварке меди угол наклона мундштука может составлять 60-80°, а при сварке свинца или легко воспламеняющегося магниевого сплава ~ 10°.

Наклон мундштука горелки может меняться в процессе сварки. В начальный момент сварки и для лучшего прогрева металла и быстрого образования сварочной ванны угол наклона устанавливают наибольшим (80-90°); в процессе сварки величина угла соответствует толщине и роду свариваемого металла.

Рис. 54. Угол наклона мундштука горелки в зависимости от толщины стали

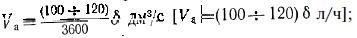

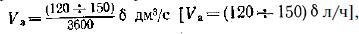

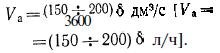

Мощность пламени зависит от толщины металла и его теплофизических свойств. Чем больше толщина металла и чем выше его температура плавления и теплопроводность, тем большую мощность пламени необходимо выбирать для его сварки. При сварке низкоуглеродистых и низколегированных сталей расход ацетилена устанавливают по формулам:

при левом способе сварки

при правом способе сварки

где δ - толщина свариваемой стали, мм.

При сварке чугуна, латуни, бронзы и алюминиевых сплавов мощность пламени устанавливается примерно такая же, как и для сварки стали.

При сварке же меди, обладающей весьма высокой теплопроводностью и достаточно высокой температурой плавления, мощность пламени, если процесс сварки ведут одной горелкой, подбирают по формуле

В процессе газовой сварки происходит нагрев мундштука горелки и, как следствие, увеличивается содержание кислорода в газовой смеси, что приводит часто к окислению металла сварочной ванны. Поэтому в начальный момент работы необходимое соотношение газов в смеси устанавливают при β0=1,05÷1,1. По мере нагревания мундштука горелки количество кислорода постепенно увеличивается до β0=1,2÷1,3, после чего сварщик охлаждает горелку и вновь регулирует пламя.

Диаметр присадочной проволоки зависит от способа газовой сварки. Для левого способа он составляет большую величину, чем для правого. Диаметр присадочной проволоки d для сварки стали толщиной 6 до 15 мм может быть определен по следующим формулам:

для левого способа

d=δ/2+1 мм;

для правого способа

d=δ/2 мм.

При сварке стали толщиной более 15 мм диаметр проволоки выбирают равным 6-8 мм.

Движения горелкой и присадочной проволокой оказывают значительное влияние на процесс формирования сварного шва.

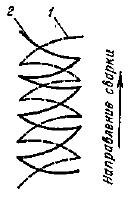

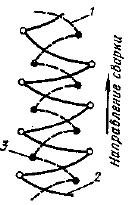

При сварке в нижнем положении правым способом без разделки кромок при толщине стали более 3 мм или при сварке стали относительно большой толщины левым способом (с разделкой кромок или без нее) наиболее распространенные движения горелкой и концом присадочной проволоки показаны на рис. 55. В этом случае концом присадочной проволоки совершают движения, обратные движениям сварочной горелки. При выполнении угловых или валиковых швов для получения нормальной формы валика горелке и присадочной проволоке придают движения, показанные на рис. 56. В этом случае сварщик быстро перемещает пламя и конец проволоки посредине шва и задерживает их по краям.

Рис. 55. Движения горелки и проволоки при сварке стали толщиной более 3 мм в нижнем положении:

1 - движение проволоки; 2 – движение горелки

Рис. 56. Движения горелки и проволоки при сварке угловых валиковых швов:

1 - движение проволоки; 2 – движение горелки; 3 – места задержек движений

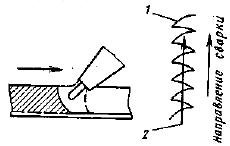

При сварке правым способом металла толщиной 5 мм пламя горелки углубляется в разделку шва (рис. 57) и перемещается вдоль шва без колебательных движений.

Рис. 57. Движения горелки и проволоки при правой сварке с разделкой кромок:

1 - движение проволоки; 2 - движение горелки

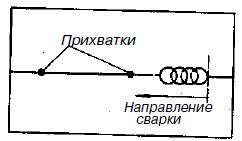

При сварке стали малой толщины без отбортовки кромок, когда процесс сварки ведется с присадочной проволокой, получил распространение способ последовательного образования сварочных ванночек (рис. 58). При этом каждая последующая ванночка перекрывает предыдущую на 1/3 ее диаметра.

Рис. 58. Сварка методом последовательного образования ванночек

В этом случае процесс сварки ведут левым способом. Для получения гладкой и ровной поверхности шва требуется соблюдение двух основных условий: конец присадочной проволоки во избежание окисления не следует выводить за пределы средней зоны пламени; ядро пламени при приближении его к сварочной ванне для предотвращения науглероживания металла шва не должно касаться ее поверхности. Способ последовательного образования сварочных ванночек, или, как его иногда называют, «сварка каплями», позволяет получать весьма высокое качество сварного шва.

Уважаемый посетитель, Вы прочитали статью "3. Режимы газовой сварки", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 мая 2016 | Просмотров: 11301 |