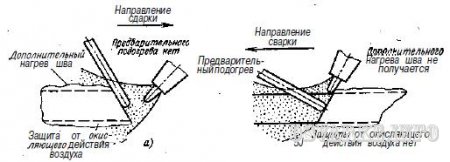

Правый и левый способы. Направление движения горелки и наклон ее наконечника по отношению к сварному шву оказывают исключительно большое влияние на эффективность нагрева металла, производительность сварки и качество сварного соединения. В соответствии с этим рассматривают два способа газовой сварки – правый и левый.

При правом способе сварки пламя сварочной горелки направлено на шов, и процесс сварки ведется слева направо. Горелка перемещается впереди присадочного стержня, и формирование сварного шва происходит согласно схеме рис. 51, а.

При левом способе сварки пламя сварочной горелки направлено от шва, и процесс сварки ведется справа налево. Горелка перемещается за присадочным стержнем, и формирование сварного шва происходит согласно схеме рис. 51, б.

При правом способе сварки обеспечивается лучшая защита сварочной ванны от окружающего воздуха и достигается замедленное охлаждение металла.

Внешний вид шва при левом способе (в особенности при сварке металла малой толщины) лучше, так как при этом способе сварки сварщик хорошо видит верхнюю кромку застывающей ванны и обеспечивает равномерную высоту и ширину валика.

Практика газовой сварки показывает, что при толщине стали до 3 мм более производительным является левый способ сварки, а при большей толщине металла, в особенности при сварке со скосом кромок, - правый способ.

Исследование газовой сварки металла относительно большой толщины (5-12 мм) левым и правым способами было выполнено Н.Н. Клебановым, который установил следующие условия выполнения сварки стали правым способом: 1) мощность пламени при правом способе сварки следует устанавливать из расчета 150 л/ч на 1 мм толщины свариваемого металла, т. е. больше, чем для левого способа сварки, при котором оптимальная мощность составляет 100-120 л/ч; 2) угол скоса кромок при правом способе сварки может быть примерно на 10-15° меньше, чем при левом способе; 3) при сварке с уменьшенным углом скоса кромок горелку необходимо перемещать поступательно вдоль шва без поперечных колебаний; присадочной же проволоке следует сообщать колебательные движения, способствующие лучшему перемешиванию ванны и формированию шва требуемой ширины; 4) угол наклона мундштука горелки должен быть на 10-20° больше, чем при сварке левым способом.

При соблюдении приведенных выше условий производительность правого способа сварки на 20-25% больше, а расход газов на 15-25% меньше, чем при левом способе.

Экономия времени сварки и газов достигается при правом способе благодаря применению меньшего угла скоса кромок, обеспечивающего меньший объем наплавленного металла, и лучшему использованию теплоты сварочного пламени.

Зона термического влияния при правом способе сварки стали указанной толщины меньше, чем при левом способе. Благодаря лучшей защите металла шва от воздуха и более медленному охлаждению металла, сварной шов, выполненный правым способом, отличается более плотным металлом и более высокими механическими свойствами.

Сварка швов в различных пространственных положениях. Процесс формирования шва при газовой сварке в значительной мере зависит от давления газового потока пламени, движения конца присадочной проволоки, силы тяжести капли и силы поверхностного натяжения металла. Однако следует иметь в виду, что при сварке швов в нижнем положении влияние двух последних факторов незначительно.

По данным А. Н. Шашкова, величина давления газового потока пламени на сварочную ванну при скоростях истечения смеси 120-150 м/с может составлять около 1-1,2 МПа (100-120 гс/см2). Это давление оказывается достаточным для интенсивного перемешивания металла ванны и оттеснения его в направлении формирующегося шва. Не меньшее значение для формирования сварного шва имеет перемешивание ванны концом присадочной проволоки.

При сварке швов в вертикальной и потолочной плоскостях давление газового потока пламени и движение концов присадочной проволоки способствуют удержанию жидкого металла в ванне. В этом случае на формирование шва весьма большое влияние оказывают и два других фактора: сила тяжести капли, способствующая отрыву капли от сварочной ванны, и сила поверхностного натяжения, направленная в противоположную сторону и стремящаяся удержать каплю.

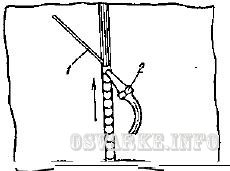

Выбор правого и левого способов всегда следует увязывать с положением шва в пространстве. При сварке швов в нижнем положении процесс можно вести как одним, так и другим способом, в этом случае выбор способа определяется производительностью, которая зависит в основном от толщины металла. При сварке вертикальных швов снизу вверх процесс сварки удобнее вести левым способом, когда сварщик располагает горелку и присадочный металл, как показано на рис. 52.

Рис. 52. Положение горелки и присадочной проволоки при выполнении вертикального шва снизу вверх:

1 – присадочная проволока; 2 - горелка

Иногда сварку этих швов снизу вверх ведут и правым способом. Это относится к способу сварки «двойным валиком», который применяют для сварки вертикального стыкового шва снизу вверх при толщине стали до 6-8 мм без разделки кромок. Вначале сварщик пламенем горелки проплавляет в металле сквозное отверстие и затем, заполняя его снизу наплавкой на нижнюю кромку отверстия присадочного металла, расширяет отверстие кверху, постепенно перемещая пламя вдоль свариваемого шва вверх. При этом сварной шов формируется с обеих сторон соединения и получается более плотным, чем шов, выполненный в нижем положении. Сварку в этом случае выполняют правым способом.

Горизонтальные швы на вертикальной плоскости выполняют правым способом , при котором газовый поток пламени направляют непосредственно на шов и тем самым препятствуют стеканию металла из сварочной ванны. В отличие от обычного правого способа в этом случае процесс ведут справа налево, причем сварочной ванне придается некоторый наклон, облегчающий формирование шва.

Потолочные швы также лучше формируются при правом способе, так как в этом случае и конец присадочного стержня и давление газового потока пламени предохраняют металл от стекания.

Подготовка изделия к сварке. Перед выполнением газовой сварки кромки свариваемого изделия и прилегающая к ним зона (на ширину 5-15 мм, в зависимости от толщины металла) должны быть тщательно зачищены до металлического блеска от окалины, ржавчины, краски, масла и других загрязнений. Очищать свариваемые кромки от окалины, краски и масла можно непосредственно пламенем сварочной горелки. Очистка поверхности стали от окалины пламенем основана на различных коэффициентах теплового расширения стали и покрывающей ее окалины.

После незначительного нагрева пламенем поверхность изделия зачищают проволочной щеткой. В некоторых случаях, главным образом при выполнении сварки ответственных изделий небольших размеров, их поверхность подвергают травлению или обработке дробеструйным аппаратом.

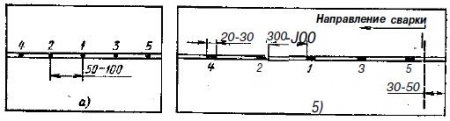

Перед сваркой детали соединяют друг с другом сваркой в отдельных точках, с тем чтобы в течение всего процесса сварки положение этих деталей и зазор между ними оставались постоянными. Эти соединения, называемые прихватками, выполняют отдельными короткими швами. Длина отдельных прихваток и расстояние между ними зависят от толщины свариваемого металла и длины шва. При сварке небольших узлов из стали толщиной до 4 мм длина прихваток может составлять не более 5 мм, а расстояние между ними – 50-100 мм (рис. 53, а). При сварке более толстой стали и при значительной протяженности шва длина отдельных прихваток может составлять 20-30 мм при расстоянии между ними 300-500 мм (рис. 53, б).

Прихватку свариваемых деталей необходимо выполнять на тех же режимах, что и сварку.

Уважаемый посетитель, Вы прочитали статью "2. Техника и технология наложения швов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 мая 2016 | Просмотров: 8126 |