Билет № 23

Вопрос 1. Газовые шланги (рукава) (назначение, классификация, требования техники безопасности).

Рукава служат для подвода газа к горелке или резаку. Рукава, применяемые при газовой сварке и резке, должны обладать достаточной прочностью, выдерживать определенное давление, быть гибкими и не стеснять движений сварщика.

Согласно ГОСТу 9356-75, рукава делают из вулканизированной резины с тканевыми прокладками.

Кислородные рукава имеют внутренний и наружный слой из вулканизированной резины и несколько слоев из льняной или хлопчатобумажной ткани.

В зависимости от назначения резиновые рукава для газовой сварки и резки металлов подразделяют на следующие классы:

• I - для подачи ацетилена, городского газа, пропана и бутана под давлением до 0,63 МПа;

• II - для подачи жидкого топлива (бензина, уайт-спирита, керосина или их смеси) под давлением до 0,63 МПа;

• III - для подачи кислорода под давлением до 2 МПа.

Внутренний диаметр рукавов равен 6,3; 8,0; 9,0; 10,0; 12,0; 12,5; 16,0 мм.

Рукава поставляют длиной 10 и 14 м.

В зависимости от назначения наружный слой рукава окрашивают в следующие цвета:

• красный - рукава I класса;

• желтый - рукава II класса;

• синий - рукава III класса.

Рукава предназначаются для работы при температуре от +50 до -35°С (238°К), для более низкой температуры изготовляют рукава из морозостойкой резины, выдерживающей температуру до -65°С (208°К).

Все рукава должны иметь не менее чем трехкратный запас прочности при разрыве гидравлическим давлением. Рукава II класса должны быть бензостойкими.

Для нормальной работы горелкой или резаком длина рукавов не должна превышать 20 м, при использовании более длинных рукавов значительно снижается давление газа.

В монтажных условиях рукава можно удлинять до 40 м, на использование более длинных требуется специальное разрешение.

Для удлинения кислородных рукавов служат латунные, а ацетиленовых - стальные ниппели, снаружи закрепляющиеся специальными хомутами. Запрещается применение ниппелей для соединения рукавов, по которым проходит бензин или керосин, так как горючее может просочиться в соединение.

Количество соединений рукавов не более трех.

Рукава необходимо надежно крепить на горелках, резаках, редукторах, бачках жидкого горючего. Хранят рукава в помещении при температуре от 0 до +25°С.

Вопрос 2. Сварка чугуна (газовая, дуговая).

Чугуном называется железоуглеродистый сплав с содержанием углерода более 2,14%.

Сварка чугуна производится при ремонтно-восстановительных работах, исправлениях дефектов в чугунных отливках.

Сварка чугуна затруднена по следующим причинам:

1. При быстром охлаждении расплавленного чугуна происходит отбеливание чугуна, т. е. образование белого чугуна, очень хрупкого и твердого. Механическая обработка чугуна, имеющего отбеленные зоны, очень трудна.

2. Неравномерность нагрева в свариваемой детали приводит к появлению трещин. Поэтому необходимо замедлить процесс остывания шва и прилежащих к нему участков свариваемой детали.

3. Сварку ведут только в нижнем положении, так как чугун не имеет пластического состояния при переходе из твердого состояния в жидкое.

4. Образование пористости шва за счет интенсивного выгорания углерода и быстрого затвердевания расплавленного металла.

5. Образование пленки окислов кремния на поверхности ванны, имеющих высокую температуру плавления.

Чугун сваривается как дуговой, так и газовой сваркой. В том и другом случае возможна:

• горячая сварка с предварительным и сопутствующим подогревом изделия;

• холодная сварка без предварительного подогрева изделия.

Выбор способа сварки определяется составом чугуна, конструкцией детали, характером дефекта и условиями работы.

Материал для сварки. Используют чугунные прутки Ø 4, 6,8, 10,12,16 мм длиной 250, 350 и 450 мм.

По назначению прутки делятся на следующие марки:

• А - для горячей газовой сварки (с торца маркированы белой краской);

• Б - для газовой сварки с местным нагревом и для электродных стержней;

• НЧ-1; НЧ-3 - для низкотемпературной газовой сварки тонкостенных и толстостенных отливок.

Горячая газовая сварка чугуна.

С общим подогревом. Наиболее надежный способ, обеспечивающий лучшее качество сварного соединения. Процесс газовой сварки разбивается на ряд операций. К ним относится:

1. Подготовка детали под сварку.

2. Предварительный подогрев детали.

3. Сварка деталей.

4. Охлаждение деталей после сварки.

Трещины засверливают, разделку ведут механическим способом. При толщине свыше 5 мм выполняют разделку кромок под углом 70-90°.

Детали, подготовленные под сварку, подвергают нагреву до 500-700°С. Общий подогрев ведется в электрических и газовых печах, специальных термических печах, горнах. При отсутствии специальных печей сооружают временные печи. При этом деталь обкладывают древесным углем и закрывают асбестом. После того как деталь нагреется, ее подают на рабочее место сварщика и закрывают асбестовым листом, оставляя открытым только место сварки.

Сварку выполняют нормальным пламенем или с небольшим избытком ацетилена. В качестве присадки применяют чугунные прутки марки А. Им необходимо перемешивать сварочную ванну для облегчения выделения газа.

При горячей газовой сварке применяют флюс, способствующий улучшению процесса сварки и удалению образовавшихся окислов. В этом качестве используют буру.

Для получения качественного сварного соединения необходимо после сварки уменьшить скорость охлаждения, наплавленный металл подогревают пламенем в течение 1-1,5 мин. Массивные детали для снятия внутренних напряжений подвергают вторичному нагреву до 600-750ºС.

С местным подогревом. Применяется при сварке массивных деталей. Нагревают участок так, чтобы в детали создавались тепловые деформации, равнозначные деформациям, которые возникают на участке сварки.

Местный подогрев выполняют до 300-500° сварочными горелками или другими способами. Пламя нормальное, в качестве присадочного материала выбирают пруток марки Б.

Холодная газовая сварка чугуна. Процесс сварки без предварительного нагрева аналогичен процессу горячей сварки, но со своими особенностями.

Перед заваркой дефекта необходимо подогревать пламенем горелки участки, прилегающие к дефекту. По окончании заполнения дефекта горелку в течение 2-3 минут медленно отводят, направляя пламя на участки, прилегающие к дефекту. Деталь или часть детали, на которой находится заваренный участок, для медленного охлаждения засыпают песком или покрывают асбестом.

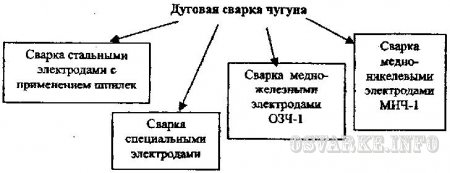

Дуговая сварка

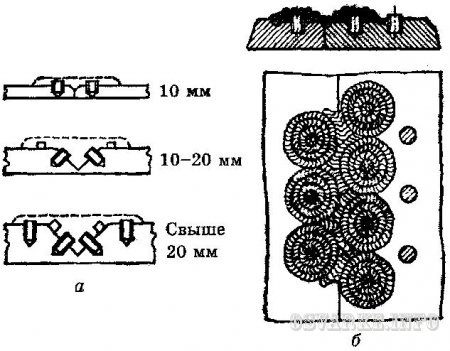

Сварка стальными электродами с применением шпилек. Сталь при наплавке на чугун плохо сцепляется с ним из-за разной усадки. Кроме того, наплавленная на чугун сталь обогащается углеродом в зоне плавления, становится хрупкой, склонной к закалке, и дает при остывании трещины. Поэтому при сварке чугуна обычными стальными электродами (УОНИ-13/45 и УОНИ-13/55) для более надежного сцепления наплавленного металла с основным на кромках в шахматном порядке ставят на резьбе стальные шпильки (рис. 57, а).

При толщине стенки менее 10 мм шпильки ставят только на нескошенной части кромок. Шпильки обваривают кругом, после чего шов заполняют наплавленным металлом (рис. 57, б).

Диаметр шпилек определяется по формуле:

d=(0,15-0,2)S,

где d - диаметр шпильки;

S - толщина стенки, мм.

Шпильки диаметром менее 3 мм не применяют.

Расстояние между шпильками составляет (4-6)d, глубина посадки 2d, расстояние от кромок не менее (1,5-2)d.

Электроды с покрытием типа УОНИ применяют при сварке чугуна потому, что они требуют использования постоянного тока обратной полярности. Это уменьшает перегрев детали и снижает выгорание кремния.

Для снижения внутренних напряжений сварку ведут с перерывами, не давая изделию нагреться выше 100°С. При использовании электродов диаметром 3 мм ток не должен превышать 120 А, диаметром 4 мм - 150 А, 5 мм - 220 А.

Первые слои шва и обварку шпилек целесообразно выполнять электродами (ЦЧ-4) (см. ниже), а последующие - УОНИ-13/55.

Сварка чугуна без подогрева стальными электродами с дополнительным креплением стальными шпильками и связями является вполне надежной и применяется при ремонте ответственных крупногабаритных деталей, испытывающих большие нагрузки.

Сварка специальными электродами. Для сварки и наплавки без подогрева деталей из серого и высокопрочного чугуна и заварки дефектов в отливках применяют электроды ЦЧ-4 из проволоки Св-08 с фтористокальциевым покрытием, разработанные отделом сварки ЦНИИТМАШ.

В состав покрытия введены элементы, активно вступающие в механическое соединение с углеродом свариваемого металла и образующие устойчивые карбиды, не растворимые в железе.

Сварка электродами ЦЧ-4 может вестись в нижнем и вертикальном положении. Применяется постоянный ток прямой полярности, можно использовать переменный ток.

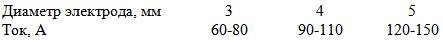

Режимы сварки следующие:

Сварку производят небольшими участками длиной 30-60 мм. Для улучшения обрабатываемости рекомендуется на рапсе наплавленный слой накладывать отжигающий валик, не затрагивая при этом основного металла.

При сварке металла больших толщин первые слои по чугуну выполняют электродами ЦЧ-4, а затем заполняют всю разделку кромок электродами УОНИ-13/45 или УОНИ-13/55.

Для уменьшения напряжений наплавленный металл проковывают легкими ударами молотка. Сварку возобновляют после остывания металла до 50-60°. Наплавленный металл может обрабатываться твердосплавным инструментом.

Сварка медно-железными электродами ОЗЧ-1. Эти электроды с фтористо-кальциевым покрытием, содержащим железный порошок, применяют для сварки и наплавки чугуна без подогрева.

Стержень электрода выполнен из меди М-2 и М-3. В отдельных случаях при повышенных требованиях к чистоте поверхности после обработки и плотности сварного соединения электроды ОЗЧ-1 применяют в сочетании с электродами МНЧ-1 (см. ниже), которыми свариваются первые два или один последний слои шва.

Электроды ОЗЧ-1 допускают сварку в нижнем и вертикальном и полупотолочном положении.

Применяется постоянный ток обратной полярности при диаметре электрода: 3 мм - 90-110 A; 4 мм - 120-140 А, 5 мм - 160-190 А.

Сварку ведут предельно короткой дугой, участками по 30-60 мм, проковывая каждый участок сразу же после обрыва дуги и возобновляя сварку после охлаждения наплавки до 50-60 "С. Сварное соединение допускает обработку твердосплавным инструментом.

Сварка медно-никелевыми электродами МНЧ-1. Эти электроды с фтористо-кальциевым покрытием имеют проволоку из сплава НМЖМц (монель-металл) на основе меди.

Применяются для сварки и наплавки чугуна без подогрева, в сочетании с электродами ОЗЧ-1 (для сварки первого, обеспечивающего плотность, и последнего, обрабатываемого, швов). Сварку ведут так же, как и электродами ОЗЧ-1, на тех же режимах, короткими участками с проковкой металла шва. Наплавленный слой хорошо обрабатывается.

3. Задача. Объясните, что такое сталь и чугун? В чем их отличие?

Сталь и чугун относятся к железоуглеродистым сплавам. Это сплавы, в состав которых входит железо и углерод, а также другие элементы (кремний, марганец, сера, фосфор, легирующие элементы).

Различие этих сплавов в количестве углерода. Если в сплаве содержание углерода до 2,14%, то это сталь; если более 2,14% углерода, то это чугун.

Уважаемый посетитель, Вы прочитали статью "Билет № 23", которая опубликована в категории "Итоговая аттестация". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

23 декабря 2011 | Просмотров: 37821 |