Сварке подвергают детали и изделия из серого (передельного) чугуна следующего состава: 3-3,6% С, 1,6-2,5% Si, 0,5-1% Мn, до 0,12% S и до 0,8% Р. В сером чугуне углерод находится в форме пластинчатого графита; только часть углерода присутствует в химически связанном состоянии в виде цементита Fe3C. Кремний и углерод являются графитизаторами и способствуют выделению углерода в виде графита.

Быстрое охлаждение после сварки и присутствие в чугуне таких элементов, как марганец, хром, ванадий, молибден способствуют отбеливанию. Сера является вредной примесью в чугуне, так как повышает его вязкость и увеличивает усадку, задерживает графитизацию чугуна. Фосфор уменьшает вредное влияние серы, повышает жидкотекучесть чугуна, улучшает свариваемость, но одновременно повышает хрупкость и твердость. Содержание серы и фосфора в чугуне ограничивают.

Кроме серого литейного чугуна, в технике широко используют специальные виды высокопрочных чугунов, получаемых путем термообработки деталей, отлитых из белого чугуна, или добавкой в литейный чугун специальных присадок-модификаторов (магния, силикокальция, ферросилиция и др.), способствующих выделению графита в виде включений шарообразной формы, при которых повышается пластичность чугуна и снижается его хрупкость.

Сварку применяют для ремонта и восстановления изношенных чугунных деталей, а также при устранении литейного брака изделий. Серый чугун успешно и качественно сваривается газовой сваркой. Основные затруднения, возникающие при сварке чугуна, следующие.

1. Возможность образования закалочных структур (мартенсита, троостита) при быстром охлаждении с температур выше 750°С. При расплавлении чугуна возможны местные превращения графита в цементит (отбеливание). В местах закалки и отбеливания металл имеет высокую твердость и не поддается механической обработке резцом.

2. Возникновение трещин при неравномерном нагреве как в процессе сварки, так и при остывании после нее. Чугун обладает очень малой пластичностью и при появлении растягивающих термических напряжений, превышающих его временное сопротивление, может разрушаться. Опасность появления трещин снижается при применении общего равномерного подогрева изделия при сварке до температуры 300°С.

3. Высокая жидкотекучесть, возможность перехода из жидкого состояния, непосредственно в твердое и обратно, минуя пластичную фазу.

4. Возможность присутствия в изделии частей и участков с разной структурой, определяемой условиями охлаждения, которые, в свою очередь, зависят от толщины стенки и поверхности охлаждения. Участки с медленным охлаждением имеют более крупную структуру, чем охлаждающиеся с большой скоростью.

5. Низкая температура плавления чугуна (1100-1250°С) и быстрый переход его из жидкого в твердое состояние, появление газовой пористости в швах, поскольку при сварке образуется большое количество газообразной окиси углерода.

6. Образование тугоплавких окислов кремния, затрудняющих сварку и требующих применения флюса (буры) для их удаления в шлаки.

Характер распределения графита в чугуне влияет на его свариваемость. Лучше сваривается чугун, в котором графит имеет вид мелких пластинок (перлитный чугун) или шаровидную форму. При мелких и средних включениях графита, окруженных твердым раствором углерода в железе, свариваемость удовлетворительная. Чугун с крупными включениями графита в виде сплошной сетки, затрудняющего сплавление основного и присадочного металла, плохо поддается сварке.

Основная задача при сварке чугуна - получение соединения, равнопрочного основному металлу, с одинаковой твердостью наплавленного металла, переходной зоны и основного металла, допускающей последующую обработку сварного соединения режущим инструментом. При заварке литейных дефектов прочность сварного соединения может допускаться ниже прочности основного металла. Структура и химический состав основного и наплавленного металла должны быть по возможности одинаковыми.

Газовая сварка чугуна - один из наиболее надежных способов получения наплавленного металла, близкого по своим свойствам к основному. При газовой сварке нагрев более длителен и равномерен, охлаждение изделия происходит медленнее, что создает благоприятные условия для графитизации наплавки, и уменьшается опасность появления зон отбеленного чугуна в участках, прилегающих к шву. Наряду с этим уменьшается величина внутренних напряжений при сварке, в результате чего снижается опасность образования трещин.

Газовую сварку чугунных изделий следует применять с общим или местным предварительным подогревом до температуры 300-400°С. После сварки деталь должна медленно остывать для получения однородной равномерной структуры серого чугуна и предупреждения возникновения трещин. При массовом производстве чугунных изделий для нагрева применяют непрерывно действующие конвейерные печи, а для замедленного охлаждения используют камеры, снабженные тепловой изоляцией.

Местный подогрев осуществляют горелками, индукторами, нагревателями с древесным углем или коксом и пр. Кокс и уголь засыпают в короба из листовой стали, снабженные отверстиями для доступа воздуха, и разжигают. При местном подогреве важно обеспечивать одновременный и постепенный нагрев и охлаждение нагреваемых элементов конструкции.

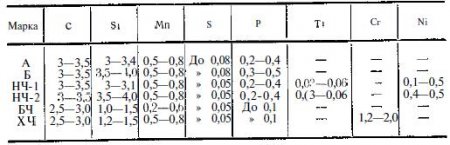

Для сварки чугуна применяют чугунные прутки по ГОСТ 2671-70. В зависимости от назначения прутки выпускают следующих марок: А - для горячей газовой сварки; Б - для газовой сварки с местным нагревом и для электродных стержней; НЧ-1 - для низкотемпературной газовой сварки тонкостенных отливок; НЧ-2 – для низкотемпературной газовой сварки толстостенных отливок; БЧ и ХЧ - для износостойкой наплавки (табл. 5). Диаметр прутков - 4; 6; 8-10 и 12-16 мм, длина 250-450 мм.

Таблица 5

Твердость поверхности наплавленного металла должна составлять: для прутков марок А и Б не более НВ 230; НЧ-1 и НЧ-2 - не более НВ 240; БЧ HRC 44-66; ХЧ HRC 48-52.

Скос кромок односторонний V-образный, с углом раскрытия шва 90°. При толщине до 4 мм скоса кромок не делают. Перед сваркой кромки должны быть тщательно очищены от масла, ржавчины и прочих загрязнений металлической щеткой или пескоструйным аппаратом и прогреты пламенем горелки. Пламя нормальное мощностью 100-120 дм3/ч ацетилена на 1 мм толщины металла. Окислительное пламя вызывает местное выгорание кремния и образование включений твердого белого чугуна. Пруток при сварке можно погружать в ванну только после того, как его конец будет нагрет до светло-красного каления, так как касание ванны холодным прутком может вызвать отбеливание чугуна в данной точке. Металл ванны непрерывно перемешивают прутком для облегчения выхода газов и удаления окислов.

Сварку следует вести с возможно большей скоростью, не отводя пламя в сторону и защищая ванну восстановительной зоной пламени от воздействия окружающего воздуха. Для уменьшения нагрева металла ванны ядро пламени удаляют вверх, не нарушая защиты плавящегося металла пламенем горелки. Местная задержка пламени может вызывать выгорание кремния и углерода в данной точке ванны и привести к отбеливанию чугуна.

Для удаления в шлаки окислов кремния, марганца при сварке чугуна приходится применять специальные порошкообразные флюсы. Кроме того, для сварки чугуна пригоден также газообразный флюс БМ-1, разработанный для сварки латуни.

После сварки изделие должно медленно полностью охладиться вместе с горном или печью (или в термонзолированной камере) для предупреждения появления трещин и коробления, возможных при быстром и неравномерном охлаждении, а также во избежание возникновения структуры отбеленного чугуна в месте сварки.

Пайкосварка чугуна латунью. Серый литейный, ковкий и высокопрочный чугуны с успехом могут свариваться проволокой из латуни Л62. Температура плавления латуни ниже температуры плавления чугуна. Свариваемая чугунная деталь при этом способе сварки не подвергается нагреву до температур плавления. Сварку ведут без подогрева или только с местным подогревом детали. Вместо латуни при заварке трещин можно использовать присадочную проволоку из электролитической меди.

Для сварки применяют пламя мощностью 60-75 дм3/ч ацетилена на 1 мм толщины свариваемого металла. Кромки скашивают под углом 30-40°. Применяют флюс состава: 70% прокаленной буры, 20% поваренной соли и 10% борной кислоты. Можно применять только прокаленную буру или смесь из буры и борной кислоты, взятых в равных количествах.

При сварке кромки чугунной детали не расплавляют, а лишь нагревают до светло-красного каления, затем посыпают флюсом и наплавляют латунью тонким слоем; при этом латунь с поверхности диффундирует в толщу чугуна, обеспечивая прочное сцепление основного и наплавленного металла. Затем латунью постепенно заполняют весь шов, добавляя в расплавленный металл флюс и перемешивая его концом прытка для удаления растворимых газов и окислов.

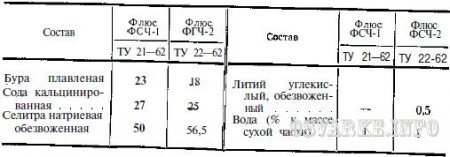

Низкотемпературная заварка литейных дефектов в чугуне. Данный способ разработан во ВНИИАВТОГЕНМАШе и основан на применении специальных чугунных прутков и флюсов. Процесс заварки происходит без расплавления основного металла и подобен пайке. Роль припоя играет чугунный пруток, имеющий более низкую температуру плавления, чем чугун основного металла. Для заварки изделий с тонкими стенками используют прутки НЧ-1, для толстостенных - прутки НЧ-2 по ГОСТ 2671-70 (табл. 5). Для этого процесса используют флюсы, приведенные в табл. 6.

Таблица 6

Флюс ФСЧ-1 применяют с прутками НЧ-1, флюс ФСЧ-2 - спрутками НЧ-2. Место сварки предварительно зачищают до металлического блеска. При толщине стенки до 10 мм делают V-образную подготовку с углом скоса 35-40°, при толщине более 10 мм - X-образную.

Литейные дефекты (поры, шлаковые включения) вырубают и кромки скашивают под углом 30°. Перед сваркой изделие подогревают горелкой до температуры 300-400°С; изделия более сложной формы подвергают нагреву в печи до той же температуры. На нагретую поверхность наносят слой флюса-пасты и место сварки подогревают горелкой до температуры 820-860°С. Пламя - нормальное восстановительное. Флюс-паста при этой температуре начинает плавиться, покрывая место сварки тонкой пленкой. Присадочный стержень покрывают снаружи флюсом-пастой. Присадочный металл, постепенно расплавляясь, стекает на завариваемую поверхность. Сварку ведут справа налево, перемещая пламя горелки впереди шва. После окончания заварки дефекта деталь медленно охлаждают в песке или под слоем асбеста. Поскольку основной металл при данном способе не доводится до состояния расплавления, то в наплавке отсутствуют зоны отбеленного чугуна; металл шва получается плотным, мягким и хорошо обрабатывается резцом.

Данный сгюсоб заварки чугунных деталей можно осуществлять также с применением в качестве горючего газа пропан-бутана или городского и природного газов. Мощность пламени 60-70 дм3/ч пропан-бутана на 1 мм толщины металла. Заварке подвергают изделия с толщиной стенки до 6 мм в один проход и до 9-12 мм в два прохода. При твердости основного металла НВ 140-160 твердость металла шва и переходной зоны равна НВ 220-245.

При нагреве до температуры 900°С со скоростью 15°С/мин с последующим охлаждением на воздухе в интервале аустенитного превращения (выше 800°С) происходят наибольшие необратимые изменения (рост) объема чугуна. Это может вызвать образование трещин и изменение размеров уже обработанного изделия.

В связи с этим для возможности ремонта пайкосваркой уже обработанных чугунных изделий, дефекты которых были вскрыты в результате механической обработки, ВНИИАВТОГЕНМАШ разработал низкотемпературный процесс пайкосварки чугуна, протекающий при температурах 700-750°С. В этих условиях в чугуне не происходит структурных превращений, и размеры деталей остаются без изменения.

В качестве припоя используют кремнистую латунь ЛОК-59-1-03, в составе которой содержится до 0,4% Si. Предел прочности металла шва при растяжении равен 230 МН/м2 (23 кгс/мм2), твердость НВ 100. Для пайкосварки изделий, к механическим свойствам и товарному виду которых предъявляются повышенные требования, применяют припой ЛОМНА-54-1-10-4-02, содержащий медь, олово, марганец, никель и до 0,6% алюминия. Металл паяносварного соединения при использовании этого припоя имеет цвет чугуна, твердость НВ 180-200, предел прочносги 280-340 МН/м2 (28-34 кгс/мм2).

Для данного процесса используют поверхностно-активный флюс ФПСН-2, состоящий из 50% борной кислоты (Н3ВО3), 25% углекислого лития (LiCO3), 25% углекислого натрия (Na2CO3) и галоидосодержащей добавки (LiCl) дчя удаления вязкой окиси алюминия, которая образуется в процессе пайкосварки. Данный флюс плавится при температуре 650°С и служит индикатором начала процесса. В качестве горючего применяют ацетилен или газы-заменители. Пламя должно иметь нормальный характер. Кромки подготовляют механической обработкой. Не допускается наличия загрязнений на кромках детали. Следы жиров удаляют протиркой растворителем (ацетоном, бензином и др.). Флюс наносят на основной металл после предварительного подогрева его до температуры 300-400°С.

Пайкосварку начинают в момент плавления флюса. Расплавленный флюс прутком припоя равномерно распределяют по поверхности завариваемого места. Затем пламя направляют на конец прутка, расплавляют последний и заполняют припоем разделку кромок, идя по спирали снизу вверх. После затвердевания наплавленного металла его сразу же проковывают медным молотком.

Особенности сварки специальных чугунов. Детали из легированных чугунов, содержащих никель, хром, медь и другие легирующие элементы, сваривают так же, как детали из серого литейного чугуна. В качестве присадочного металла применяют прутки из чугуна той же марки, что и свариваемый. Можно использовать прутки для сварки серого чугуна (см. табл. 5), но в этом случае металл сварного шва по своему составу и свойствам будет отличаться от основного металла, например не будет антикоррозионным или кислотостойким и пр.

Модифицированный чугун сваривают прутками, содержащими до 0,1% Mg. Возможность появления трещин предупреждают предварительным подогревом до температуры 500°С.

Ковкий чугун сваривают чугунными присадочными прутками, дающими в шве структуру белого чугуна. Сваренную деталь подвергают термообработке по режиму, установленному для получения структуры ковкого чугуна. В практике ремонта чугунных изделий иногда приходится восстанавливать детали, подвергавшиеся длительное время действию высоких температур и имеющие участки окислившегося (горелого) чугуна.

В этом случае сварку ведут отдельными участками, предварительно расчищая завариваемое место от окисленных слоев металла до здорового основного металла. Для этого место сварки нагревают горелкой, обильно посыпают флюсом и с помощью присадочного прутка удаляют пленки окислов; затем на очищенную поверхность наплавляют металл. Так же очищают и наплавляют соседние участки, после чего заваривают шов по всему сечению детали.

Уважаемый посетитель, Вы прочитали статью "2. Сварка чугуна", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 мая 2016 | Просмотров: 8974 |