§ 70. Термическая обработка сварных швов и соединений

Местная термическая обработка сварных соединений снижает остаточные сварочные напряжения, улучшает структуру металла шва и околошовной зоны, повышает и стабилизирует механические и специальные (жаропрочность, коррозиестойкость и т. д.) свойства стали.

Термическая обработка заключается в нагреве сварного соединения до определенной температуры и выдержке его при необходимой температуре в течение определенного времени до его охлаждения.

Для улучшения качества сварных соединений применяются следующие виды термической обработки.

1. Высокий отпуск, который заключается в нагреве сварного соединения до температур, близких к нижней критической точке свариваемой стали (650-750°С в зависимости от марки), выдержке его при этой температуре в течение 1-5 ч и последующем медленном охлаждении. При этом уменьшается и выравнивается твердость, повышаются пластичность и ударная вязкость, остаточные напряжения снижаются на 70-80%.

2. Нормализация, включающая нагрев сварного соединения до температур выше 900-950°С для углеродистой и низколегированной стали, выдержку в течение нескольких минут и охлаждение на воздухе. При нормализации удается получить более мелкое зерно металла шва, улучшить механические свойства и снизить остаточные напряжения сварного соединения, а следовательно, повысить прочность, пластичность и ударную вязкость.

3. Аустенизация (закалка на аустенит), проводимая для сварных соединений из аустенитных сталей. При аустенизации сварное соединение нагревают до 1075-1125ºС, затем выдерживают при этой температуре около 1 ч и быстро охлаждают на воздухе. Аустенизация приводит к повышению пластичности сварного соединения.

При проведении местной термической обработки необходимо выдерживать следующие параметры:

ширину нагреваемого участка;

равномерность распределения температуры по толщине стенки и ширине нагреваемого участка;

скорость нагрева до температуры выдержки;

время выдержки;

скорость охлаждения.

Существуют следующие способы нагрева сварных швов и соединений: нагрев гибкими нагревателями сопротивления, муфельными печами, индукционный и газопламенный нагрев.

Способ нагрева выбирают с учетом условий монтажа, наличия оборудования для нагрева и ряда других факторов. Нагревательные устройства должны легко устанавливаться на сварные соединения, иметь сравнительно небольшую массу и равномерно нагревать сварное соединение по толщине и длине.

Нагрев гибкими нагревателями сопротивления в монтажных условиях является наиболее удобным и простым, такие нагреватели выпускаются Минмонтажспецстроем СССР. При нагреве сварных соединений муфельными печами необходимо следить за тем, чтобы нагрев сварного шва был равномерным, что достигается эксцентричной установкой печи на трубопровод.

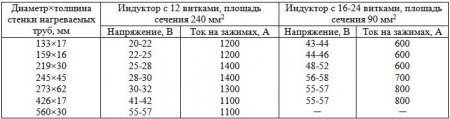

Индукционный нагрев широко используется при монтаже трубопроводов. Сущность этого способа нагрева состоит в том, что для местного нагрева в монтажных условиях применяют медные индукторы из многожильного медного кабеля с воздушным охлаждением. При установке индуктора на трубу следует учитывать зазор между индуктором и трубой. Чем меньше зазор между ними, тем полнее используется мощность индуктора. Техническая характеристика гибких медных индукторов представлена в табл. 12.

При газопламенном нагреве используют сварочные и специальные многопламенные газовые горелки. Принцип действия всех газовых нагревателей заключается в том, что теплота выделяется при сгорании смеси горючего газа с воздухом или кислородом.

При термической обработке трубы кольцевой горелкой сварное соединение вначале теплоизолируют, т. е. на участке 300-400 мм по обе стороны от горелки накладывается слой листового асбеста толщиной 20-30 мм, а затем устанавливают горелку, соединяют и закрепляют обе ее половины. Центрируют горелку на трубе с помощью штырей.

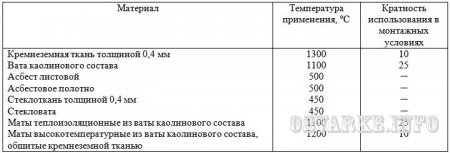

Для уменьшения потерь теплоты при термической обработке сварных соединений применяют различные теплоизоляционные материалы. Эти материалы должны быть прочными и теплостойкими при малой теплопроводности, а также легкими, гибкими, износостойкими и безопасными в работе. Температурная область, при которой применяются те или иные материалы, указываются в табл. 13.

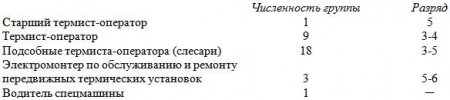

При термической обработке стыков трубопроводов с объемом 2500 стыков выполняют работу в три смены. Состав группы термической обработки следующий:

Старший термист-оператор, термисты-операторы и электромонтеры перед началом выполнения работ проходят обучение по специальной программе, рассчитанной на три месяца. Руководство работами осуществляет мастер по термической обработке. Оператор-термист работает с оборудованием и приборами, контролирующими режим термической обработки, и проверяет правильность ведения подготовительных работ, выполняемых слесарями.

Слесари вначале подготавливают стыки труб к термической обработке, а затем устанавливают на них термопары и нагреватели, теплоизоляционные маты и подсоединяют кабели. После окончания термической обработки они снимают теплоизоляцию, нагреватели и транспортируют или переносят их к следующему стыку.

Уважаемый посетитель, Вы прочитали статью "Термическая обработка сварных швов", которая опубликована в категории "Ручная дуговая сварка". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

1 февраля 2012 | Просмотров: 21483 |