Глава XIV

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ ПРИ СВАРКЕ

§ 72. Механические свойства металлов и сплавов

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ ПРИ СВАРКЕ

§ 72. Механические свойства металлов и сплавов

Металлы в отличие от неметаллов имеют следующие характерные признаки: внешний блеск, хорошую проводимость теплоты и электрического тока, достаточно высокую прочность, хорошую ковкость и свариваемость, кристаллическое строение тела, определенную температуру плавления и кристаллизации.

Металлы и сплавы классифицируют по числу, содержанию и характеру легирующих компонентов и по степени чистоты. Компонентом называют химический элемент, входящий в состав металла или сплава. Компоненты подразделяют на основные и легирующие. Основным называют компонент, который преобладает в металле или сплаве, легирующим - компонент, вводимый в состав сплава для получения необходимых свойств.

По числу компонентов металлы разделяют на простые металлы и металлические сплавы. Простым металлом называют металл, не содержащий в себе легирующих компонентов, металлическим сплавом называют сложное кристаллическое вещество, в составе которого имеется несколько металлов и металлоидов. Сплавы бывают двух-, трех- и более компонентными.

По содержанию легирующих компонентов сплавы делят на низко-, средне- и высоколегированные. Низколегированным называют сплав, содержащий в своем составе легирующих компонентов менее 2,5%, среднелегированным - 2,5-10%, высоколегированным - более 10%.

По степени чистоты металлы и сплавы делят на металлы пониженной, средней, повышенной, высокой чистоты и особо чистые.

Механические свойства металлов и сплавов. К механическим свойствам металлов и сплавов относятся: прочность, твердость, упругость, пластичность, ударная вязкость, ползучесть и усталость.

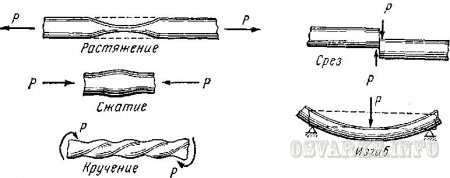

Прочность - это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок - растягивающих, сжимающих, изгибающих, скручивающих и срезающих (рис. 76). Нагрузки бывают внешними (вес, давление и др.) и внутренними (изменение размеров тела от нагревания и охлаждения, изменение структуры металла и т. д.), а также статическими, т. е. постоянными по величине и направлению действия, или динамическими, т. е. переменными по величине, направлению и продолжительности действия. Методы определения прочности рассмотрены отдельно.

Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела. Применяют следующие способы испытания твердости металлов и сплавов вдавливанием в поверхность образца:

стального закаленного шарика диаметром 2,5; 5 или 10 мм - определение твердости по Бринеллю;

стального закаленного шарика диаметром 1,588 мм или алмазного конуса с углом 120° - определение твердости по Роквеллу;

правильной четырехгранной алмазной пирамиды – определение твердости по Виккерсу.

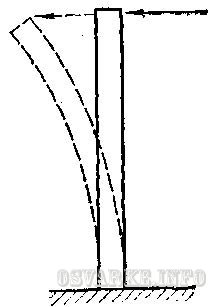

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки (рис. 77).

Рис. 77. Деформация, характеризующая упругость (после снятия нагрузки образец возвращается в исходное положение)

Пластичностью называется способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после ее снятия.

Ударной вязкостью называется способность металла или сплава сопротивляться действию ударных нагрузок. Ударная вязкость измеряется в кгс•м/см2 (Дж/м2).

Ползучестью называется свойство металла или сплава медленно и непрерывно пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах).

Усталостью называется постепенное разрушение металла или сплава при большом числе повторно-переменных нагрузок; свойство выдерживать эти нагрузки называется выносливостью.

Испытания образцов металлов и сплавов на растяжение. При испытании образцов на растяжение определяют предел прочности (временное сопротивление) σв, предел текучести (физический) σт, предел текучести условный (технический) σ0,2, предел пропорциональности σпц, истинное сопротивление разрыву Sк и относительное удлинение и сужение δ, φ.

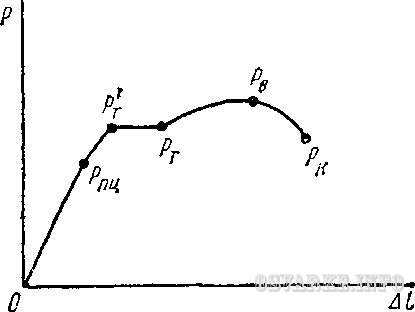

Рис. 78. Диаграмма растяжения (зависимость удлинения ∆l от нагрузки Р)

Рассмотрим показанную на рис. 78 диаграмму, на которой по вертикальной оси отложена приложенная нагрузка Р в килограммах (чем выше точка по оси, тем больше нагрузка), а по горизонтальной оси - абсолютное удлинение ∆l образца. Такие диаграммы строят по результатам растяжения образцов на специальных испытательных разрывных машинах. Полученная кривая позволяет судить о прочности образца на растяжение.

Начальный прямолинейный участок 0-Рпц характеризует упругость образца, пропорциональность между удлинением материала и нагрузкой (Рпц - нагрузка при пределе пропорциональности).

Точка Р׳т резкого перегиба кривой определяет величину нагрузки при верхнем пределе текучести. Участок Р׳т-Рт (площадка текучести), параллельный горизонтальной оси 0-∆l, в пределах которого образец удлиняется при постоянной внешней нагрузке.

Точка Рв отмечает наибольшую растягивающую силу - нагрузку при пределе прочности, по которой рассчитывают предел прочности материала образца.

Точка Рк определяет величину растягивающей силы в момент разрушения образца.

Предел прочности при растяжении (временное сопротивление) - это напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца: σв=Pв/F0, где F0 - площадь поперечного сечения образца перед испытанием, мм2 (м2); Рв - наибольшая растягивающая сила, кгс (Н).

Предел текучести (физический) - это наименьшее напряжение, при котором происходит деформация испытуемого образца без увеличения нагрузки (нагрузка не увеличивается, а образец удлиняется): σт=Pт/F0, где Рт – нагрузка растяжения, вызывающая удлинение образца на площадке текучести, кгс (Н).

Предел текучести условный (технический) σ0,2 – это напряжение, при котором остаточная деформация образца достигает 0,2%: σ0,2= Р׳т/F0, где Рт - нагрузка растяжения в начале площадки текучести, кгс (Н).

Предел пропорциональности σпц - условное напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает определенной степени, устанавливаемой техническими условиями: σпц=Рпц/F0, где Рпц - нагрузка в конце площадки упругости, кгс (Н).

Истинное сопротивление разрыву - это напряжение в шейке растягиваемого образца, определяемое как отношение растягивающей силы, действующей на образец непосредственно перед его разрывом, к площади поперечного сечения образца в шейке: Sк=Pк/F, где Рк - нагрузка в момент разрыва образца, кгс (Н); F - истинное сечение образца в момент разрыва, мм2 (м2).

Относительное удлинение δ и относительное сужение – φ определяются по формулам: δ=∆l/l0∙100%, φ=(F0-F)/F∙100%, где ∆l=l1-l0 - абсолютное удлинение образца при разрыве; l1 - длина образца в момент разрыва; l0 - первоначальная длина образца; F0 – первоначальная площадь поперечного сечения образца; F - площадь образца после разрыва.

Вопросы для самопроверки

1. Какие основные механические свойства металлов и сплавов?

2. Какие характерные участки имеет диаграмма растяжения?

3. Как определяется предел прочности и текучести?

Уважаемый посетитель, Вы прочитали статью "Механические свойства металлов и сплавов", которая опубликована в категории "Ручная дуговая сварка". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

3 февраля 2012 | Просмотров: 73030 |