МЕТОДЫ ИСПЫТАНИЙ НА УСТАЛОСТЬ

На сопротивление усталости деталей машин и частей сооружений оказывает существенное влияние ряд факторов: состав и структура материала; вид напряженного состояния и характер изменения его во времени; форма и размеры нагружаемых объектов; состояние поверхности; остаточная напряженность; температура; активность окружающей среды и др. В связи с этим определить расчетным методом пределы выносливости для реальных конструкций, в которых, как правило, действуют многие из перечисленных выше факторов, чрезвычайно трудно. В настоящее время ведутся активные исследования, касающиеся вскрытия природы усталостного разрушения [65, 145, 177] и разработок аналитического прогнозирования усталостных характеристик для различных конкретных практических случаев [73].

Анализ полученных результатов усталостных испытаний в соответствии с известными положениями статистической теории подобия усталостных разрушений (по С.В. Серенсену и В.П. Когаеву) показал, что пределы выносливости образцов мягкой стали удовлетворительно описываются уравнением типа

lg(σ-1qασ-8,9)=1,4-0,231lg(πd/(2/ρ+2/d)),

где σ-1q - предел выносливости образцов в номинальных напряжениях; ασ - теоретический коэффициент концентрации напряжений; d - диаметр образца в опасном сечении; ρ – радиус закругления вершины концентратора.

До настоящего времени сопротивление усталости определяют почти исключительно на базе экспериментальных исследований. При этом наиболее надежные результаты обеспечиваются при испытаниях натурных конструкций или их элементов. Для экспериментальных исследований по усталости создан ряд установок, позволяющий вести испытания как мелких, так и крупных образцов или элементов конструкций [11, 93, 102, 158]. Например, широко используют гидропульсаторные установки, резонансные машины с механическим или электромагнитным силовозбуждением, а также многочисленные конструкции, осуществляющие изгиб вращающихся образцов.

Лабораторные испытания на усталость малых образцов регламентируются в СССР положениями соответствующего стандарта, согласно которому испытания можно проводить на гладких и надрезанных образцах при симметричном и асимметричном циклах, при нормальной (+20ºС), повышенной и пониженной температурах. Предусматриваются также испытания в агрессивных средах. Стандарт не распространяется на испытания деталей, узлов, сварных, заклепочных и других соединений, а также на испытания при ударных или тепловых циклических воздействиях. Таким образом, роль тестированных методических указаний весьма ограничена и в испытательной практике пользуются весьма разнообразными средствами и методами, стараясь в каждом конкретном случае по возможности полнее имитировать эксплуатационные условия.

Для сравнительных целей допускаются испытания образцов металла или изделий на одном уровне переменных напряжений с фиксированием долговечности (по числу циклов до разрушения). К такому способу прибегают при испытании сложных дорогостоящих или крупногабаритных моделей, или натурных изделий, изготовление и испытание которых в крупных сериях вызывает большие затруднения. Однако в этих случаях следует особо выбирать условия испытания (вид и уровень нагрузки, среду и др.), с тем чтобы они полнее отвечали эксплуатационным.

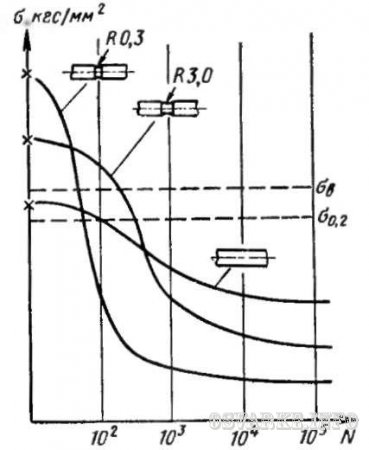

Весьма часто можно наблюдать пересечение кривых усталости, построенных для разных испытуемых объектов (рис. 10), а также для образцов, отличающихся формой (т.е. степенью концентрации и градиентом напряжений), остаточной напряженностью, абсолютными размерами, составом и структурой и др. [96]. От выбора уровня напряжений при усталостных испытаниях в этих случаях будет многое зависеть. Неудачно выбранный уровень напряжений может привести к ошибочным выводам по результатам усталостных испытаний.

Рис. 10. Схематические изображения характерного расположения кривых усталости для металлических образцов разной формы

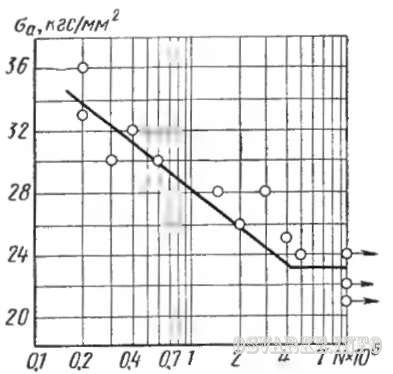

Графическая запись результатов испытаний на усталость (кривая усталости) показана на рис. 11. Как правило, кривые усталости строятся в координатах σ-lgN, где σ - либо амплитуда цикла, либо верхнее напряжение цикла. Обычно ограничиваются цикловой базой 107 циклов, полагая, что в этих пределах кривая усталости выходит на горизонталь. В связи с большим разбросом экспериментальных точек на построение кривой усталости рекомендуется затрачивать не менее десяти одинаковых образцов. При необходимости вероятностных оценок сопротивления усталости осуществляют статистическую обработку результатов испытаний [165]; для этого используют большое количество образцов (испытания ведут на четырех-пяти уровнях напряжений по 6-15 образцов на каждом уровне). Величины пределов выносливости в разных случаях могут различаться и потому, что скорость развития усталостной трещины может быть разной для разных объектов и условий испытаний.

Рис. 11. Типичная кривая усталости круглых образцов стали 45 при испытании на симметричный изгиб при вращении

Появившаяся при определенных условиях нагружения усталостная трещина может при сохранении этих условий прогрессивно увеличиваться или замедлять свое развитие вплоть до полной стабилизации. Такие неразвивающиеся трещины часто наблюдаются при испытаниях образцов с резкой концентрацией напряжений, с остаточными напряжениями и с различными упрочняющими поверхностными обработками. Это явление находит объяснение в перераспределении рабочих и остаточных напряжений в процессе роста усталостной трещины [83].

За критерий усталостного разрушения может быть принято либо полное разрушение испытанного образца, либо появление трещины заданных размеров. В зависимости от выбора критерия разрушения числовые характеристики сопротивления усталости могут в большой степени отличаться друг от друга.

В настоящее время классические испытания на усталость малых гладких шлифованных образцов при температуре 20°С следует считать не только недостаточными, но и зачастую бесполезными. Немецкие металлургические фирмы, например, совсем отказались от таких испытаний своей продукции, так как получаемая при этом информация не дает представления об эксплуатационной стойкости материалов.

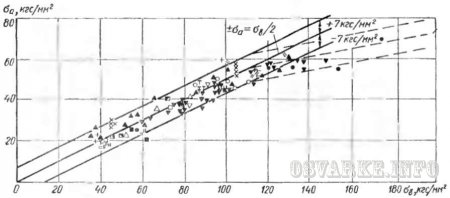

Состояние поверхности деталей, концентраторы напряжений, окружающая среда, температура и прочие факторы настолько сильно влияют на сопротивление усталости, что сама по себе усталостная прочность металла гладких шлифованных образцов не является сколько-нибудь показательной. Кроме того, между пределом выносливости σ-1 образцов и временным сопротивлением разрыву σв для сталей существует довольно устойчивая зависимость (рис. 12), которую можно использовать для расчетного определения предела выносливости на основе кратковременных испытаний на растяжение [81]. В большинстве случаев испытания на усталость ведут при напряжениях от изгиба или кручения. Реже применяют осевые (растяжение-сжатие) или сложные нагрузки (изгиб + кручение и др.). При этом различают испытания при заданных величинах напряжений (мягкая нагрузка) и деформаций (жесткая нагрузка) В последнем случае усталостной характеристикой испытуемого объекта является предельная величина деформации при заданной долговечности. Испытания на усталость при жесткой нагрузке производят преимущественно на небольшой цикловой базе (10-105 циклов), что определяет высокий уровень действующих напряжений (превышение предела текучести в опасных местах испытуемого объекта).

Рис. 12. Зависимость между пределами выносливости при симметричном цикле и пределами прочности сталей при растяжении

Сопротивление материалов переменным деформациям является характеристикой, отличающейся от соответствующей характеристики сопротивления переменным нагрузкам. Различные материалы могут обнаруживать существенно различную способность сопротивляться переменным деформациям даже при близких значениях сопротивления переменным напряжениям.

Уважаемый посетитель, Вы прочитали статью "Методы испытаний на усталость", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

15 декабря 2012 | Просмотров: 18968 |