Газовую сварку алюминиевых сплавов используют как ремонтный процесс. При газовой сварке алюминия на его поверхности образуется тугоплавкая пленка окисла А12О3, имеющая температуру плавления 2060°С и плотность 3,85 г/см3, т.е. выше плотности алюминия. Пленка окисла остается на поверхности сварочной ванны, защищая ее от дальнейшего окисления, но может находиться и в жидком металле в виде включений между кристаллитами, резко снижая прочность и пластичность сварного шва.

Полное удаление А12О3 из наплавленного металла – основная задача при получении качественного сварного соединения алюминия и его сплавов. Для этой цели при газовой сварке применяют специальные флюсы. Наилучшие результаты из всех способов сварки плавлением алюминия и его сплавов дает аргоно-дуговая сварка в непрерывном, а для тонкого металла - в импульсном режиме, при которой сварной шов получается полностью очищенным от включений А12О3, обладает высокой пластичностью и коррозионной стойкостью, имеет хороший внешний вид. Удовлетворительно свариваются алюминий и его сплавы контактной точечной и роликовой сваркой.

При сварке алюминия и его сплавов приходится учитывать следующие особенности: относительно низкую температуру плавления и высокую теплопроводность, что требует точной дозировки вводимой в ванну теплоты; высокое химическое сродство алюминия к кислороду и образование тугоплавкой окиси алюминия, затрудняющей сварку; большой коэффициент линейного расширения при нагреве, вызывающий значительные деформации и остаточные напряжения; пониженную прочность при высоких температурах сварки; повышенную вязкость расплавленного металла, затрудняющую формирование сварного шва.

В качестве присадочного металла при сварке алюминия и его сплавов используют алюминиевую сварочную проволоку, выпускаемую промышленностью по ГОСТ 7871-63.

Для сварки сплавов АМц применяют проволоку из сплава того же состава, что и основной металл, или из сплава АК5. Сплавы АМг сваривают проволокой с повышенным содержанием магния с целью снижения температуры плавления присадочного металла и повышения прочности наплавленного металла. Применение при сварке сплавов АМг проволоки того же состава, что и основной металл, снижает механические свойства наплавленного металла на 5-10% по сравнению со свойствами основного металла.

Для сварки термически не упрочняемых сплавов АМг (например, АМг5) нельзя применять проволоку из сплавов типа АК, так как это приводит к образованию в шве силицида магния (Mg2Si), снижающего прочность металла шва вследствие расположения его включений по границам зерен; при этом стойкость против коррозии повышается. Сплавы системы алюминий - магний - кремний, склонные к образованию кристаллизационных трещин, рекомендуется сваривать проволокой: тавровые и угловые соединения - АК5, стыковые разделки кромок – АК10. Для сварки литейных алюминиевых сплавов (заварке трещин, пороков литья и пр.) используют проволоку из того же сплава, что и основной.

В процессе сварки алюминия и его сплавов окислы удаляются флюсами на базе галоидных солей щелочных и щелочно-земельных металлов (см. гл. VII). Флюсы применяют или в порошкообразном состоянии, или в виде паст, приготовленных на воде или спирте.

Флюс на проволоку и кромки наносят чистой кистью, можно погружать конец проволоки в разведенный флюс. Наносят флюс после тщательной подготовки (механическим или химическим путем) кромок и их прихватки. Остатки флюса удаляют после сварки промывкой в горячей и холодной воде или травлением. Применять соединения внахлестку не рекомендуется вследствие трудности последующего удаления остатков флюса, попавшего в зазор.

При газовой сварке металл толщиной до 2 мм (иногда до 2,5 мм) сваривают встык с отбортовкой кромок и зазором до 1 мм. Часто отбортовку делают только у одной кромки. При толщине металла до 1 мм зазора не оставляют. Высота отбортовки равна двум-трем толщинам металла. При данном виде соединения повышается жесткость и уменьшается коробление изделия при сварке. Отбортовка должна полностью расплавляться при сварке шва.

При толщине металла до 4 мм применяют сварку встык без скоса кромок, а при большей толщине (5-20 мм) - с односторонним скосом под углом 30-35°. Сварку производят с одной стороны, а с обратной стороны накладывают подварочный шов. Зазор в зависимости от толщины металла равен 1,5-5 мм, притупление 1,5-2 мм. При толщине металла более 20 мм применяют двусторонний скос кромок при тех же углах скоса, зазорах и притуплении.

Сварку следует вести в приспособлениях, уменьшающих коробление изделия. При тонком металле и замкнутых контурах для компенсации деформаций применяют дополнительные жесткости, зиговку листов вдоль кромок и т.д. Для удаления окисных пленок на основном и присадочном металлах перед сваркой не более чем за 8 ч кромки шва и сварочную проволоку подвергают химической обработке, которая включает обезжиривание (водный раствор 1% NaOH, 5% Na2PO4 и 3% жидкого стекла), промывку горячей водой, кратковременное травление (10% HNO3) и окончательную промывку водой.

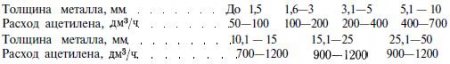

В зависимости от толщины металла принимают следующий расход ацетилена:

Используют нормальное пламя или с небольшим избытком ацетилена. Большой избыток ацетилена приводит к пористости шва. Конец ядра должен находиться на расстоянии 3-5 мм от поверхности ванны. Нельзя касаться жидкого металла ядром пламени. Угол наклона пламени к поверхности металла в начале сварки должен быть равен 90°, а затем уменьшаться до 20-45°. При сварке литья из алюминиевых сплавов этот угол по мере прогрева изделия доводят до 45-60°. Присадочную проволоку держат под углом 40-60° к поверхности металла. Для толщин металла менее 5 мм применяют левый способ сварки, для больших - правый. Сварку следует вести в нижнем положении, в исключительных случаях - в горизонтальном на вертикальной плоскости и вертикальном положениях. Не допускается сварка в потолочном положении швов. Сварку следует вести быстро и пc возможности непрерывно. Многослойных швов необходимо избегать, так как это вызывает пористость металла шва.

Литые детали из алюминиевых сплавов сваривают с общим или местным подогревом до температуры 250-260°С, силумин – до температуры 350-400°С.

Трещины разделывают до получения необходимого угла раскрытия и заваривают от середины трещины к ее концам. По концам трещины должны быть засверлены. Длинные трещины заваривают участками по 60-70 мм поочередно в разные стороны. Охлаждение отливки после сварки должно быть по возможности медленным, для чего ее закрывают асбестом или засыпают песком. Для придания шву мелкозернистой структуры и устранения внутренних напряжений литые изделия после сварки подвергают отжигу при температуре 300-350°С и выдержке в печи 2-5 ч с последующим медленным охлаждением.

При газовой сварке листов из сплава АМц толщиной 10-16 мм предел прочности металла шва составляет 85-115 МН/м2 (8,5-11,5 кгс/мм2), угол изгиба 115-180°,ударная вязкость 0,2-0,3 МН/м2 (2-3 кгс•м/см2). Для сравнения можно указать, что ударная вязкость основного металла для сплава АМц равна 0,55-0,75 МДж/м2 (5,5-7,5 кгс•м/см2).

Уважаемый посетитель, Вы прочитали статью "4. Сварка алюминия и его сплавов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 мая 2016 | Просмотров: 7736 |