При сварке меди и ее сплавов возникает ряд затруднений, обусловленных физико-химическими свойствами: склонностью к окислению и образованию тугоплавких окислов; поглощением газов расплавленным металлом, вызывающим появление пористости шва; высокой теплоемкостью и теплопроводностью, требующей применения пламени повышенной мощности; значительной величиной коэффициента линейного расширения при нагревании, что приводит к значительным деформациям изделий при сварке.

Склонность к окислению и выгоранию составных элементов сплавов вызывает необходимость применения при сварке соответствующих флюсов, защищающих расплавленный металл от окисления и растворяющих образующиеся окислы, удаляя их в шлаки.

Газовая сварка - универсальный, широко применяемый способ для соединения цветных металлов, несмотря на то, что ее производительность, особенно для металлов большой толщины, ниже производительности дуговой сварки специальными электродами и в атмосфере защитных инертных газов. Для получения качественных соединений при газовой сварке цветных металлов первостепенное значение имеет точное соблюдение установленного режима сварки и применение соответствующих флюсов и присадочного материала.

Сварка меди. Свариваемость меди существенно зависит от ее чистоты и наличия в .ней примесей - висмута, свинца, серы и особенно кислорода. Висмут и свинец образуют легкоплавкие эвтектики, располагающиеся по границам зерен и придающие меди хрупкость и красноломкость, т. е. способность к разрушению при высоких температурах. Сера и кислород также образуют эвтектики с более низкими температурами плавления, чем у меди, повышающие хрупкость меди. Если содержание серы более 0,1% (сера содержится в меди в виде Cu2S), то медь становится красноломкой. Кислород содержится в меди в виде закиси меди Сu2О. Эвтектика Сu2О-Сu образуется при содержании в меди 0,38% кислорода.

Скорость сварки влияет на выпадение эвтектики закиси меди - с увеличением скорости ширина зоны выпадения эвтектики уменьшается. Наличие раскислителей в проволоке и флюсе также уменьшает зону выпадения эвтектики. Трещины в металле шва и прилегающей зоне возникают по границам зерен в интервале температур 620-780°С. Выпускаемая по ГОСТ 859-66 медь может содержать до 0,15% кислорода, что ухудшает ее свариваемость. Поэтому для изготовления конструкций из меди с применением сварки по ГОСТ 859-66 выпускают медь марок М1р, М2р и МЗр, в которых содержание кислорода не превышает 0,01 %.

Расплавленная медь, содержащая закись меди, способна поглощать водород и окись углерода, взаимодействуя с ними по реакциям

Cu2O+H2=2Cu+H2O

Cu2O+CO=2Cu+CO2

Пары воды и двуокись углерода образуют поры в металле шва и, не имея возможности выделиться из него, при кристаллизации шва могут привести к появлению микротрещин (так называемая “водородная” болезнь меди). Для мягкой (отожженной) меди предел прочности равен 220-230 МН/м2 (22-23 кгс/мм2), для твердой нагартованной 370-420 МН/м2 (37-42 кгс/мм2). Плотность меди 8,9 г/см3, коэффициент линейного расширения а при 20°С равен 17,7•10-6, коэффициент теплопроводности 387,7 Вт/(м•°С) (0,95 кал/см•с•°С); линейная усадка при затвердевании 2,1%. Коэффициент теплопроводности меди в 6-7 раз выше, чем стали. Вследствие этого при сварке меди приходится применять более мощное пламя или вести сварку двумя горелками одновременно.

Медь толщиной до 10 мм сваривают одной горелкой. Удельная мощность пламени 150 дм3/ч ацетилена на 1 мм толщины металла. При сварке меди толщиной более 10 мм использовать слишком мощное пламя одной горелки не следует, так как это приводит к перегреву металла, росту зерна и снижению прочности соединения. В этом случае сварку следует вести двумя горелками: одной - подогревающей с пламенем удельной мощностью 150-200, а второй - сваривающей с пламенем мощностью 100 дм3/ч ацетилена на 1 мм толщины металла. Сварку проводят левым способом. При сварке двумя горелками процесс сварки ведут одновременно с двух сторон шва, располагая ось шва вертикально.

При сварке ядро пламени должно находиться на расстоянии 3-6 мм от поверхности ванны, не касаясь расплавленного металла. Для лучшей передачи теплоты от пламени к металлу мундштук держат почти под прямым углом к поверхности ванны. При сварке в вертикальном положении пламя держат люд углом 30° вниз от горизонтальной оси, сварку ведут снизу вверх.

Сварку необходимо вести с максимальной скоростью без перерывов. Прихватку швов применять не следует, так как при повторном нагреве во время сварки в местах прихваток могут возникнуть трещины. Для закрепления деталей во время сварки следует использовать приспособления.

При сварке следует обеспечивать одновременное расплавление кромок и присадочной проволоки, не оставляя расплавленные кромки без заполнения их присадочным металлом даже на короткое время во избежание окисления. Для лучшего заполнения разделки кромок металлом и увеличения высоты шва свариваемые листы располагают под углом 10° к горизонтальной плоскости с зазором, увеличивающимся снизу вверх. Сварку ведут, начиная с нижней части листов, постепенно идя вверх по уклону шва. Для предупреждения протекания жидкого металла в зазор между кромками снизу прокладывают графитовую пластинку с канавкой, способствующей формированию обратной стороны шва. При сварке длинных швов начало сварки должно находиться на расстоянии 1/3 длины шва от его края; сварив 2/3 длины шва, заканчивают сварку оставшейся 1/3 части шва, идя в обратном направлении от начальной точки. Длинные швы сваривают обратноступенчатым способом. Сваривать следует в один слой, так как при наложении второго слоя возможно появление трещин в интервале температур 250-500°С.

Для меди следует применять в основном стыковые соединения. Допустимы угловые соединения с внешним швом. Соединения встык металла толщиной до 2 мм получают без присадочного материала с отбортовкой кромок на графитовой или асбестовой подкладке. При толщине 3 мм и выше применяют односторонний скос кромок под углом 45° с притуплением 1/5 толщины листа, но не менее 1,5-2 мм. При толщине свыше 10 мм используют X-образную подготовку кромок. При сварке труб из меди в месте приварки к ним патрубков производят или вытяжку кромок основной трубы, или развальцовку патрубка, чтобы получить стыковое соединение деталей.

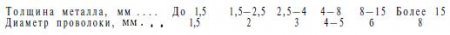

Рекомендуется применять присадочные прутки, в состав которых введены элементы-раскислители (кремний, марганец, фосфор), а также прутки, легированные оловом и серебром, снижающими температуру плавления присадочного металла. Такие прутки для сварки меди, содержащие до 0,8-1,2% Ag, выпускают под марками Ml и MCpl по ГОСТ 16130-70. Диаметр присадочной проволоки выбирают в зависимости от толщины металла:

Содержание фосфора в прутке должно составлять 0,2%, кремния 0,15-0,30%. Фосфор повышает жидкотекучесть меди и восстанавливает закись меди по реакции

5Cu2+2P=P2O5+10Cu.

Проволока должна плавиться спокойно, без разбрызгивания. При отекании капли жидкого металла конец прутка должен иметь закругленную форму и блестящую поверхность.

Желательно, чтобы температура плавления проволоки была на 100°С ниже температуры плавления основного металла. Излишек элементов-раскислителей в проволоке вреден, так как приводит к пористости шва и снижению прочности сварного соединения.

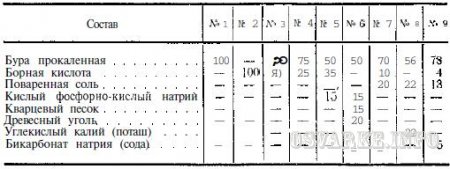

Флюсы №5 и №6, содержащие соли фосфорной кислоты, рекомендуется применять при сварке проволокой, не содержащей в своем составе элементов-раскислителей - фосфора и кремния (табл. 7). Можно сваривать медь с применением газообразного флюса БМ-1; при этом наконечник выбирают на один номер больше, для того чтобы не снижать скорость нагрева и сварки. Порошкообразным флюсом посыпают ванну и покрывают конец прутка, кромки свариваемого металла на ширину 40-50 мм по обе стороны от оси шва, а также обратную сторону свариваемых листов. Флюс можно применять в виде пасты, замешанной на воде; его наносят на конец прутка и кромки свариваемого металла.

Таблица 7

Для измельчения зерен наплавленного металла и повышения плотности шов после сварки проковывают. При толщине металла до 5 мм проковку ведут в холодном состоянии, при большей толщине - при температуре 200-300°С. После проковки литого металла шва его подвергают отжигу при температуре 550-600°С с последующим быстрым охлаждением в воде. Проковка и отжиг способствуют равномерному распределению эвтектики закиси меди-медь, что повышает прочность и вязкость металла шва и снижает красноломкость. Утолщение шва перед проковкой следует срубать, так как иначе трудно проковать околошовную зону без образования трещин.

Сварка латуни. Медно-цинковые сплавы, содержащие 20-55 % Zn, называют латунями. Сплавы с содержанием менее 20% Zn называют томпаками. Благодаря своей пластичности, достаточно высокой прочности, легкой обрабатываемости давлением, удовлетворительной свариваемости, антикоррозионности, хладостойкости и другим положительным свойствам латуни получили широкое применение в машиностроении, особенно при изготовлении различной аппаратуры, емкостей, арматуры и других конструкций для химической промышленности.

Основные затруднения при сварке латуней: поглощение газов расплавленным металлом сварочной ванны, выгорание цинка и повышенная склонность металла шва и околошовной зоны к образованию трещин и пор. Для устранения указанных трудностей и получения высококачественных сварных соединений необходимо применять специальную технологию сварки, соответствующие присадочные материалы и флюсы.

Температура кипения цинка при сварке латуни зависит от его содержания в сплаве. Так, например, при 20% Zn температура его кипения равна 1300°С, при 40% Zn - около 1000°С. Температура кипения чистого цинка 900°С. При испарении цинка его пары окисляются кислородом воздуха, образуя окись цинка, вредную для здоровья сварщика в концентрациях более 0,005 мг/дм3, вызывающую заболевание - литейную лихорадку. При газовой сварке потери цинка могут достигать 15-20% его первоначального содержания в латуни.

Пористость наплавленного металла при сварке латуни появляется при испарении цинка и поглощении расплавленным металлом водорода сварочного пламени, который не успевает выделяться из ванны вследствие незначительного интервала между солидусом и ликвидусом у латуни. При застывании металла водород образует в шве газовые пузырьки и поры, которые увеличиваются в размерах в результате проникновения и расширения в них паров цинка.

Для уменьшения испарения цинка латунь сваривают пламенем с избытком кислорода до 30-40% (отношение О2:С2Н2=1,3÷1,4). При этом на поверхности сварочной ванны образуется пленка из окиси цинка, которая препятствует его дальнейшему испарению. Кроме того, избыток кислорода окисляет основную часть свободного водорода пламени, что резко уменьшает поглощение водорода металлом.

При сварке латуни образуются кристаллизационные (горячие) трещины, а также трещины, возникающие в температурных пределах 300-600°С. В первом случае трещины возникают из-за низкого качества нераскисленного наплавленного металла, во втором - вследствие появления у латуни горячеломкости в указанных пределах температур.

Для связывания окиси цинка в шлаки обычно применяют порошкообразные флюсы на базе окислов бора, а также газообразные флюсы, разработанные ВНИИАВТОГЕНМАШем и представляющие собой пары летучей борорганической жидкости, например флюс БМ-1:25% метилового спирта (СН3ОН) и 75% метилбората В (СН3О)3. Расход флюса БМ-1 составляет около 70 г на 1 м3 ацетилена. При сварке под флюсом БМ-1 латуни Л62 присадочной проволокой Л62 без проковки получают металл шва с пределом прочности 320 МН/м2 (32 кгс/мм2), углом изгиба 180°, ударной вязкостью 0,65 МДж/м2 (6,5 кгс-м/см2).

При сварке. латуни проводят следующую подготовку кромок: при толщине металла до 1 мм - отбортовку кромок, при 1-5 мм - без скоса кромок, при 6-15 мм - односторонний скос кромок под углом 35-45° с затуплением 1,5-3 мм и зазором 2-4 мм; при 15-25 мм Х-образную подготовку кромок с углом скоса 35-45°, затуплением 2-4 мм, зазором 2-4 мм.

Несмотря на более высокую теплопроводность латуни, чем стали, мощность пламени составляет 100-120 дм3/ч ацетилена на 1 мм толщины металла во избежание перегрева латуни и повышенного испарения цинка. Для снижения испарения цинка и уменьшения поглощения водорода расплавленным металлом конец ядра должен находиться на расстоянии от сварочной ванны в 2-3 раза большем (равном 10-15 мм), чем при сварке стали. Пламя направляют преимущественно на присадочную проволоку, которую держат под углом 90° к оси мундштука. Конец проволоки периодически погружают во флюс, который также подсыпают в ванну расплавленного металла и на кромки шва. Сварку следует вести с возможно максимальной скоростью.

Диаметр проволоки выбирают равным толщине свариваемого металла, но не более 9 мм. Сварку следует вести левым способомв один слой, осуществляя провар кромок сразу на всю толщину шва. Для обеспечения провара при толщине металла более 3 мм с обратной стороны шва накладывают подварочный шов, а при толщине металла более 5 мм применяют технологические подкладки - остающиеся из меди, съемные из коррозионностойкой стали.

Для увеличения высоты заполнения разделки шва сваривать рекомендуется, располагая шов под углом 10° к горизонтали. При многослойной сварке применяют присадочную проволоку ЛК62-05, а в качестве флюса - прокаленную буру. Перед нанесением последующего шва предыдущий слой наплавленного металла следует тщательно очистить от шлака.

Ввиду жидкотекучести латуни в расплавленном состоянии сварка ее в потолочном и вертикальном положениях затруднена. Сварку в потолочном положении применяют в исключительных случаях, например при ремонте. Если использовать присадочную проволоку, легированную кремнием, то возможна сварка латуни во всех пространственных положениях, так как кремний создает на поверхности ванны вязкую пленку шлаков. При сварке в вертикальном положении уменьшают мощность пламени до 35-40 дм3/ч ацетилена на 1 мм толщины металла и диаметр проволоки на 1 мм по сравнению со сваркой в нижнем положении. Механические свойства металла шва, сваренного в вертикальном и потолочном положениях, на 15-20% ниже, чем при сварке в нижнем положении, вследствие появления в металле шва мелких внутренних пор.

Для уплотнения металла шва и повышения его временного сопротивления применяют проковку шва после сварки. При содержании в латуни менее 60% Сu проковку можно проводить при температуре 650°С; при содержании свыше 60% Сu латунь проковывают в холодном состоянии. После проковки применяют отжиг при температуре 600-650°С с последующим медленным охлаждением для получения мелкозернистой структуры и снятия наклепа. Проводить отжиг при температуре свыше 650°С не следует, так как возможно частичное испарение цинка.

Сварка бронзы. Газовую сварку бронзы используют при исправлении дефектов литья, ремонте бронзовых литых изделий, наплавке и других подобных случаях. В промышленности получили применение бронзы оловянные (ГОСТ 5017-49) и безоловянные (ГОСТ 493-54). В зависимости от состава бронзы могут быть литейными и деформируемыми, т. е. обрабатываемыми давлением. При сварке оловянной бронзы возникает обратная ликвация, при которой обогащенная оловом легкоплавкая часть сплава под действием объемных изменений и выделяющихся в шве газов перемещается из середины к поверхности сечения шва. Это приводит к появлению на поверхности шва выступов из мелких и крупных застывших капель, в которых содержание может достигать 15-18%; это снижает механические свойства бронзы в нагретом состоянии настолько, что деталь может разрушаться под действием собственного веса еще в процессе сварки. Для предупреждения обратной ликвации применяют замедленное охлаждение детали в песке или асбесте.

Оловянные бронзы сваривают только нормальным пламенем, так как окислительное пламя приводит к выгоранию олова, а избыток ацетилена увеличивает пористость, вызываемую растворением водорода в металле шва. Мощность пламени принимают 70-120 дм3/ч ацетилена на 1 мм толщины металла. Металл расплавляют концом восстановительной зоны пламени. Ядро пламени следует располагать на расстоянии 8-10 мм от поверхности ванны, для того чтобы уменьшить выгорание олова. При сварке литых деталей из бронзы применяют местный или общий подогрев до температуры 500-600°С для уменьшения сварочных напряжений и деформаций. Подогрев осуществляют в печах, горнах или пламенем горелки (местный подогрев). Пламя должно быть “мягким”, т. е. должно быть снижено давление кислорода для предупреждения раздувания жидкого металла ванны.

Кромки завариваемых дефектов тщательно зачищают и скашивают под углом 30-45° с притуплением 3-4 мм. Для предупреждения протекания металла с обратной стороны устанавливают подкладку из асбеста или графита; в случае необходимости обратную сторону шва формуют смесью из огнеупорной глины, песка и жидкого стекла. Сварку ведут только в нижнем положении, так как поворачивать деталь, нагретую свыше 350°С, не следует ввиду опасности ее разрушения.

Присадочные прутки диаметром 5-12 мм применяют из бронзы, близкой по составу к свариваемому металлу. Желательно использовать присадочную проволоку, содержащую в качестве раскислителя до 0,4% Si. Если допустимо различие по цвету металла шва и основного металла, то можно применять в качестве присадочного металла прутки или проволоку из латуни. Хорошие результаты получаются при сварке оловянных бронз прутками из оловянной бронзы Бр.ОФ 6,5-0,4.

При сварке бронз используют флюсы, пригодные для сварки латуни. Для улучшения механических свойств и структуры металла сварного соединения деталь после сварки подвергают отжигу при температуре 750°С и последующему охлаждению в воде с температуры 600-650°С (закалке). Выдержка при температуре отжига в зависимости от размеров детали составляет 3-5 ч, скорость нагрева - не свыше 100° в час. При сварке оловянных бронз сварное соединение равнопрочно основному металлу.

Безоловянные бронзы можно сваривать как электродуговым, так и газовым способом. Эти бронзы в качестве основных легирующих элементов содержат марганец и никель, реже - цинк, железо, олово, алюминий. Они коррозионноустойчивы, имеют высокие механические свойства, износостойки и хорошо свариваются. Наличие в них кремния и марганца улучшает свариваемость, так как кремний образует защитную пленку шлака, улучшает (как и марганец) жидкотекучесть металла шва и смачиваемость им кромок при сварке.

Сварку проводят нормальным пламенем мощностью 100-150 дм3/ч ацетилена на 1 мм толщины металла. Состав присадочного прутка выбирают таким же, как и состав основного металла. Флюсы используют те же, что и при сварке меди и латуни. Для деталей сложной формы необходим предварительный подогрев до температуры 300-350°С. После сварки целесообразно использовать отжиг и закалку. Прочность соединения составляет 80-100% прочности основного металла.

Сварка безоловянных бронз, содержащих в качестве одного из компонентов алюминий, затруднена образованием тугоплавкой окиси алюминия Аl2О3, для удаления которой приходится применять флюсы, пригодные для сварки алюминиевых сплавов.

Бронзы подобного состава широко распространены в машиностроении, они содержат железо, марганец, никель и до 10% алюминия. Обладают высокими механическими свойствами, коррозионной стойкостью, антифрикционными свойствами, устойчивы к действию низких температур, немагнитны, хорошо штампуются. Легирование железом, марганцем и никелем повышает механические, технологические и антикоррозионные свойства бронз; никель повышает их жаростойкость.

При подогреве до температуры 350-400°С процесс сварки ускоряется. Присадочный металл используют с меньшим содержанием алюминия (до 5%). Из флюсов рекомендуется флюс АФ-4А, используемый для сварки алюминиевых сплавов. Пламя должно быть мягким, нормальным, мощностью при сварке с подогревом 100 дм3/ч и при сварке без подогрева 175 дм3/ч ацетилена на 1 мм толщины металла. Скорость сварки должна быть максимальной. Концом прутка удаляют пленку окиси алюминия. При газовой сварке предел прочности сварного соединения составляет 320-400 МН/м2 (32-40 кгс/мм2).

Уважаемый посетитель, Вы прочитали статью "3. Сварка меди и её сплавов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 мая 2016 | Просмотров: 9700 |