Ручные резаки для газовой резки классифицируются по роду горючего газа, на котором они работают, по принципу смешения горючего с кислородом и по назначению.

По роду горючего газа резаки делятся на: 1) ацетилено-кислородные; 2) работающие на газах-заменителях ацетилена (водород, метан, пропано-бутановые смеси и др.) и 3) работающие на жидких горючих (керосин, бензин, бензол).

По принципу смешения горючего газа с кислородом резаки бывают: 1) инжекторные и 2) с внутрисопловым смешением газов.

По назначению различают резаки: 1) универсальные, предназначенные для разделительной резки стали толщиной до 300 мм по прямой, по кругу и по различным криволинейным контурам, и 2) специального назначения - для резки стали большой толщины, вырезки отверстий, срезки заклепок, для подводной резки и т.п.

Требования к ручным резакам: возможность резки во всех направлениях; необходимое соотношение мощности подогревающего пламени и режущей струи кислорода; отсутствие эксцентриситета в расположении наружного и внутреннего мундштуков в резаках с кольцевой подогревающей щелью; возможность регулирования пламени при пущенной струе режущего кислорода; высокая чистота обработки каналов мундштука, в особенности канала режущего кислорода; герметичность соединений; комплектование резака сменными мундштуками; достаточная длина резака, исключающая нагрев рукоятки и ожоги рук резчика; комплектование резака тележкой, обеспечивающей постоянство расстояния от сопла до металла и равномерное перемещение резака над поверхностью металла.

Конструктивно резак представляет собой горелку, снабженную устройством для подачи в центральный канал мундштука режущей струи кислорода. Так же как и сварочные горелки, выпускаемые промышленностью резаки имеют инжекторное устройство, обеспечивающее необходимое смешение газов как при низком, так и при среднем давлении горючего газа.

Инжекторные резаки. Корпус инжекторного резака и его наконечник с инжектором и смесительной камерой имеют устройство, аналогичное сварочной горелке. В отличие от последней резак имеет дополнительную трубку для режущего кислорода, вентиль для пуска и перекрытия режущей кислородной струи и отличающееся по конструкции устройство головки и мундштуков (рис. 93).

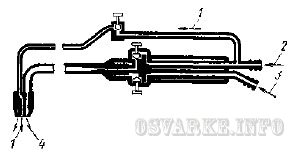

Рис. 93. Инжекторный резак:

1 - режущий кислород; 2 - кислород; 3 - ацетилен; 4 - горючая смесь

Резак состоит из двух основных частей - ствола и наконечника. Ствол резака включает в себя рукоятку с ниппелями (для присоединения ацетиленового и кислородного шлангов) и трубками - ацетиленовой и кислородной и корпус с регулировочными вентилями - ацетиленовым и кислородным. Наконечник состоит из инжектора, смесительной камеры, трубки смеси, головки резака с внутренним и наружным мундштуками и трубки режущего кислорода с вентилем.

Ацетилен обычно под небольшим избыточным давлением через ниппель поступает в трубку и через вентиль проходит в боковые пазы инжектора. Кислород под необходимым давлением через ниппель поступает к вентилям. Через вентиль он поступает в центральный канал инжектора и, выходя из него с большой скоростью в пространство перед смесительной камерой, создает в нем некоторое разрежение, в результате которого происходит подсос ацетилена кислородом и необходимое смешение газов в смесительной камере.

Из смесительной камеры смесь газов поступает в трубку смеси и через головку резака и кольцеобразный канал, образуемый внутренним и внешним мундштуками, выходит в атмосферу, образуя при воспламенении подогревающее пламя.

При открывании вентиля кислород проходит по трубке через головку резака и внутренний мундштук и на выходе из резака образует режущую струю, окисляющую металл и выдувающую окислы в процессе резки.

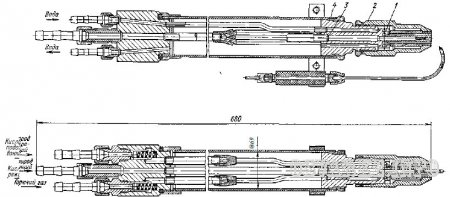

Резаки с внутрисопловым смешением. Принципиальное отличие этих резаков от обычных инжекторных состоит в том, что в них и горючий газ и кислород подогревающего пламени проходят в головке резака и в мундштуке по отдельным кольцевым каналам (рис. 94). В мундштуке со стороны этих кольцевых каналов имеются группы цилиндрических отверстий, сходящихся под острым углом и соединяющихся в выходных каналах, концентричных режущему кислородному соплу. Таким образом, смешение газов происходит только на выходе из мундштука. Получение горючей смеси в выходных каналах мундштука практически исключает возможность возникновения обратных ударов пламени.

Рис. 94. Внутрисопловое смешение газов:

1 - мундштук с внутрисопловым смешением газов; 2 - наружный водоохлаждающий кожух; 3 - канал режущего кислорода; 4 - корпус резака

Резаки с внутрисопловым смешением газов применяют главным образом при резке стали сравнительно больших толщин, когда при больших удельных расходах газов сечения головки резака и мундштука должны быть увеличены, что упрощает обработку и облегчает сверление каналов.

Резаки для разделительной резки с использованием газов-заменителей. Эти резаки предназначены для газовой резки низкоуглеродистой стали с использованием в качестве горючего различных углеводородных газов (метана, природного газа, пропано-бутановой смеси и др.).

Отличительная особенность этих резаков, по сравнению с ацетилено-кислородными - увеличенные каналы горючего газа в инжекторе, смесительной камере н мундштуках, обеспечивающие необходимый расход горючего и соответствующую мощность подогревающего пламени. Так же, как и ацетилено-кислородные резаки, резаки, работающие на газах-заменителях, комплектуют сменными внутренними и наружными мундштуками, тележкой и циркульным устройством для резки по окружности.

Керосинорезы. Для газовой резки низкоуглеродистой стали с использованием в качестве горючего керосина или бензина используют керосинорезы двух принципиально отличных типов: с испарением и с распылением горючего.

Резак керосинореза, работающего по принципу испарения горючего, имеет специальную испарительную камеру с асбестовой набивкой, через которую поступает керосин или бензин. Нагрев испарительной камеры и испарение горючего у ручных и машинных резаков осуществляются дополнительным пламенем. Резак керосинореза, работающего по принципу распыления, имеет специальное распылительное устройство, благодаря которому жидкое горючее в распыленном виде поступает в мундштук резака и в нем испаряется.

Керосинорез, работающий по принципу испарения горючего, состоит из бачка для жидкого горючего емкостью около 5 л и резака. Бачок представляет собой резервуар цилиндрической формы, переходящей в верхней части в сферическую. Бачок снабжен насосом с обратным каналом, трубкой с запорным вентилем для присоединения керосиностойкого шланга и манометром.

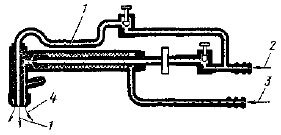

После заливки горючего с помощью ручного насоса в бачок закачивают воздух под давлением 0,5-2 кгс/см2, благодаря которому керосин или бензин поступает в резак (рис. 95). Кислород через ниппель, вентиль, трубку и инжектор поступает в смесительную камеру, в которой смешивается с парами горючего, поступающими из испарителя. Керосин или бензин поступает в резак по шлангу и затем через ниппель и трубку – в заполненный асбестовой набивкой испаритель. Испаритель в процессе работы керосинореза нагревается пламенем, образуемым на выходе из дополнительного сопла.

Рис. 95. Резак керосинореза с испарителем:

1 - режущий кислород; 2 - кислород; 3 - керосин или бензин; 4 - горючая смесь

Горючее регулируют маховичком, жестко связанным с трубкой, получающей поступательное перемещение при вращении маховичка. Вращением маховичка по часовой стрелке трубку ввертывают в корпус резака, в результате чего сечение для прохода горючего из испарителя в смесительную камеру уменьшается. Вращением маховичка против часовой стрелки увеличивают проходное сечение для горючего, т.е. увеличивают мощность подогревающего пламени.

При эксплуатации керосинорезов необходимо следить за тем, чтобы давление в бачке с горючим ни в коем случае не превысило давления кислорода, так как в противном случае при обратном ударе пламени взрывная волна может распространиться в кислородный шланг, воспламенить и взорвать его и вызвать еще более тяжелые последствия.

При работе керосинореза на бензине применяют меньшие диаметры канала сопла для подогрева испарителя. Чистый бензин для резки используют редко. При резке на морозе к керосину добавляют до 10-15% бензина, повышающего эффективную мощность пламени, компенсирующую потери теплоты за счет низкой температуры окружающего воздуха.

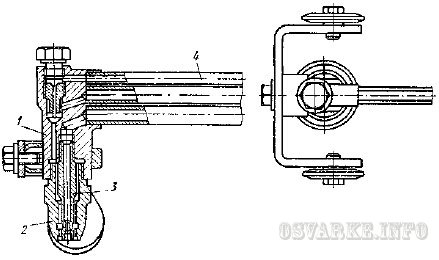

Керосинорез, работающий по принципу механического распыления горючего, имеет резак (рис 96), состоящий из головки с наружным и внутренним мундштуками, ствольных трубок, корпуса, фильтра и обратного клапана. Горючее из бачка по керосиностойкому шлангу поступает в фильтр и через регулирующий вентиль в трубку - в распылительное устройство головки резака. Кислород из шланга, преодолевая сопротивление возвратной пружины клапана поступает в корпус, разветвляясь по двум каналам, проходит к регулировочному вентилю подогревающего кислорода и к вентилю режущего кислорода.

Рис. 96. Резак керосинореза с распылением горючего:

1 - головка керосинореза, 2 - наружный мундштук; 3 - внутренний мундштук; 4 - кислородопровод для кислорода подогревающего пламени

По трубке кислород поступает в распылитель и, выходя из бокового отверстия последнего, распыляет струю жидкого горючего, проходящего через центральный канал распылителя. Образовавшаяся смесь горючею с кислородом по цилиндрическому каналу поступает в кольцевой зазор между наружным и внутренними мундштуками и, соприкасаясь с нагретой стенкой наружного мундштука (при установившемся процессе резки), испаряется и в парообразном состоянии выходит из мундштука через сопло подогревающей смеси.

Режущий кислород поступает в головку резака, режущее сопло и в зону резки.

Специализированные резаки. К ним относятся резаки, предназначенные для выполнения весьма ограниченных, сугубо специализированных операций, таких как вырезка дымогарных труб в котлах, срезка заклепок и т.п.

Уважаемый посетитель, Вы прочитали статью "1. Ручные резаки", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

16 мая 2016 | Просмотров: 10485 |