Билет № 18

Вопрос 1. Устройство и назначение сварочного преобразователя.

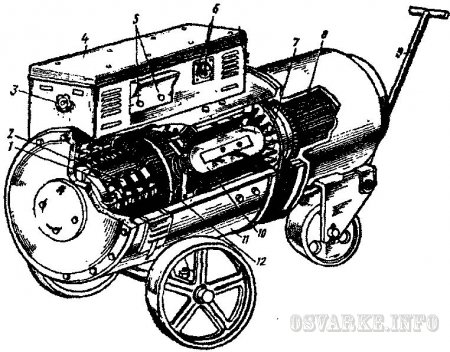

Сварочный преобразователь (рис. 43) представляет собой машину, служащую для преобразования переменного тока в постоянный сварочный ток.

Он состоит из сварочного генератора постоянного тока и приводного трехфазного асинхронного электродвигателя 8, сидящих на одном валу и смонтированных в общем корпусе. Сварочный генератор состоит из корпуса 11 с укрепленными на нем магнитными полюсами 10 и приводимого во вращение якоря 12.

Тело якоря набрано из отдельных лакированных пластин электротехнической стали. В продольных пазах его уложены витки обмотки. Рядом с якорем находится коллектор, состоящий из большого числа изолированных друг от друга медных пластинок 1, к которым припаяны начала и концы каждой группы витков якоря.

Магнитное поле внутри генератора создается магнитными полюсами обмоток возбуждения, которые питаются постоянным током от щеток 2 самого генератора. В распределительном устройстве 4 размещены пакетный выключатель, регулировочный реостат 3, вольтметр 6, доски зажимов 5 высокого и низкого напряжения и другая аппаратура. При включении электродвигателя якорь начинает вращаться в магнитном поле и в витках его возникает переменный ток, который с помощью коллектора преобразуется в постоянный.

К коллектору прижимаются угольные щетки 2, с помощью которых постоянный ток снимается с коллектора и подводится к зажимам 5 («+» и «-»). К этим же зажимам присоединяют сварочные провода, подводящие сварочный ток к электроду и изделию. Для охлаждения преобразователя во время его работы на валу имеется вентилятор 7.

Ходовая часть преобразователя состоит из переднего поворотного колеса с тягой 9 и двух задних колес, сидящих на одной оси. Это позволяет передвигать его на небольшое расстояние. Для подъема и перемещения преобразователя предусмотрены два рым-болта.

Сварочный ток регулируется с помощью маховичка 3 реостата: при вращении его по часовой стрелке сварочный ток увеличивается, и наоборот.

Вопрос 2. Наплавочные работы (виды, назначение, технология, материалы).

Наплавка деталей и восстановление изношенных деталей наплавкой - эффективный и экономичный способ продления срока службы деталей и машин.

Наплавку выполняют с помощью сварки, преимущественно дуговой, для наложения необходимого слоя металла на поверхность детали с целью повышения ее стойкости против истирания, повышенных температур, абразивного изнашивания, коррозии и других видов разрушения.

Наплавку применяют для восстановления размеров изношенных деталей и создания слоя металла и поверхности детали, отличающегося по своим свойствам от основного металла детали повышенной износостойкостью, антикоррозионностью, жаростойкостью и другими свойствами.

Наиболее распространены ручная дуговая наплавка покрытыми электродами, наплавка неплавящимися угольным или вольфрамовым электродом в среде защитного газа, наплавка в углекислом газе, под слоем флюса, вибродуговая наплавка.

По степени механизации процесса различают наплавку:

• ручную дуговую покрытыми электродами;

• полуавтоматическую;

• автоматическую.

Материалы для наплавки. Сплавы, применяемые для дуговой наплавки, можно подразделить на:

• литые (сормайт);

• порошкообразные или зернистые (вокар, висхром-9);

• плавленые карбиды и спеченные (карбиды вольфрама и титана).

Для ручной и механизированной наплавки выпускают большое количество различных наплавочных материалов (проволок, лент, электродов, флюсов и др.) различных химических составов и свойств. При выборе наплавляемого металла учитывают химический состав металла наплавляемой детали, условия работы, характер и вид нагрузки, износ, требуемую износостойкость.

Особое внимание при наплавке под флюсом уделяют свойствам флюсов: способствуют ли они формированию наплавленного металла, стабильности горения дуги, какой склонностью обладают к образованию пор в наплавленном металле, какие содержат легирующие элементы.

Наплавку выполняют покрытыми, проволочными и ленточными электродами. При этом ленточный и проволочный электроды могут быть сплошными или в виде порошковой ленты или порошковой проволоки.

Порошковый электрод представляет собой стержень из порошковой проволоки, имеющий толстое основное покрытие. На свойства и состав наплавленного металла влияют изменения состава порошкового наполнителя.

Порошковые электроды более производительные, чем стержневые.

При наплавке порошковым электродом создается защита легирующих элементов за счет более быстрого плавления наполнителя по сравнению со скоростью плавления оболочки электрода.

Наплавку высоколегированных сталей рекомендуется вести под низколегированными флюсами ФЦЛ-2 и АН-20, под бескислородными флюсами БКФ-1, ВКФ-2, под флюсами 48-ОФ-7 и АН-70.

Технология и способы наплавки. Сущность процесса наплавки заключается в использовании теплоты для расплавления присадочного материала и его соединения с основным металлом детали.

Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой любой толщины, любого химического состава с разнообразными свойствами.

Наплавка может производиться на:

• плоские;

• цилиндрические;

• конические;

• сферические и другие формы поверхности в один или несколько слоев.

Толщина слоя наплавки может изменяться в широких пределах - от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла.

Поэтому при наплавке должен выполняться ряд технологических требований.

1. В первую очередь таким требованием является минимальное разбавление наплавленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным.

2. При наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформаций.

Это требование обеспечивается за счет уменьшения глубины проплавления, регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя:

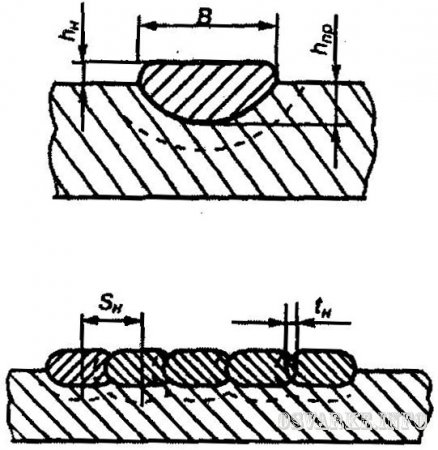

• ниточными валиками с перекрытием один другого на 0,3-0,4 их ширины;

• широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др.

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис. 44).

Рис. 44. Схема наплавки слоев:

В, hн, hпр - соответственно ширина валика, высота наплавки, глубина проплавления; Sн - шаг наплавки

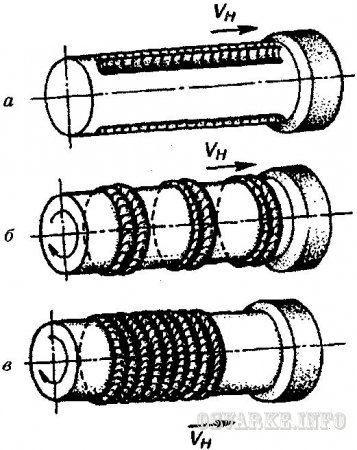

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис. 45):

• наплавкой валиков вдоль образующей тела вращения;

• по окружностям;

• по винтовой линии.

Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей.

Наплавка по окружности также выполняется отдельными валиками до полного замыкания начального и конечного участков со смещением их на определенный шаг вдоль образующей.

При винтовой наплавке деталь вращают непрерывно, при этом источник нагрева перемещается вдоль тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки.

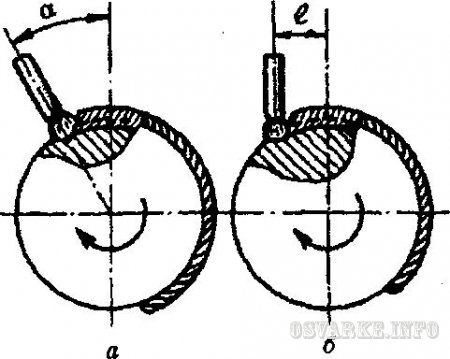

При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае источник нагрева смещают в сторону, противоположную направлению вращении (рис. 46).

Рис. 46. Смещение электрода при наплавке тел вращения:

а - наклонно расположенным электродом; б - с вертикальным расположением электрода

Предварительный подогрев наплавляемой детали до температуры 200-250°С уменьшает склонность наплавленного металла к образованию трещин.

Все дефекты в наплавленном металле можно подразделить на наружные и внутренние.

К последним относятся непровар (несплавление наплавленного металла с основным), пористость, трещины и шлаковые включения. Наружные дефекты, к которым относятся раковины и трещины, выявляют визуально.

Режимы наплавки характеризуются следующими параметрами:

• при ручной наплавке покрытым электродом в технологии указывают марку электрода, его диаметр, род тока, сварочный ток;

• при автоматической наплавке - тип электродного материала (проволока, лента: сплошного сечения, порошковая), ток, напряжение дуги, длину дуги, скорость наплавки;

• при наплавке в защитном газе дополнительно указывают защитный газ;

• при наплавке под флюсом - марку флюса.

Выбирая способ наплавки, вначале оценивают возможность его применения в данном конкретном случае, затем определяют возможность обеспечения технических требований, предъявляемых к наплавленному материалу, и, наконец, оценивают экономическую эффективность наплавки. При оценке экономической эффективности способа наплавки общую стоимость ручной дуговой наплавки принимают за 100% наплавку под слоем флюса - 74%, а вибродуговую наплавку - 82%.

3. Задача. По условному обозначению на стволах горелок Г1, Г2, ГЗ, Г4 охарактеризуйте их, расшифровав это обозначение.

Г1 - горелка безынжекторная микромощности; Г2 - горелка инжекторная малой мощности; ГЗ - горелка инжекторная средней мощности; Г4 - горелка инжекторная большой мощности.

Уважаемый посетитель, Вы прочитали статью "Билет № 18", которая опубликована в категории "Итоговая аттестация". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

20 декабря 2011 | Просмотров: 37521 |