Билет № 21

Вопрос 1. Сварка цветных металлов (медь и ее сплавы, алюминий, титан).

К техническим цветным металлам относятся медь и ее сплавы - латунь и бронза, алюминий и его сплавы, титан.

Особенность сварки цветных металлов обусловлена их свойствами:

1. Температура плавления невысокая, поэтому легко получить перегрев металла, что может привести к образованию пор и изменению состава сплава.

2. Способ окисляться с образованием тугоплавких оксидов затрудняет процесс сварки, снижает физико-механические свойства шва.

3. Повышенная способность расплавленного металла поглощать газы (кислород, азот, водород) приводит к пористости шва.

4. Большая теплоемкость и высокая теплопроводность вызывает необходимость повышенного теплового режима варки и предварительного нагрева изделия перед сваркой.

5. Относительно большие коэффициенты литейного расширения и литейная усадка приводят к возникновению внутренних напряжений, деформаций, к образованию трещин в металле шва и околошовной зоны.

6. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия.

При сварке необходимо учитывать свойства каждого из металлов.

Сварка меди и ее сплавов. Особенность сварки меди заключается в следующем.

1. Медь обладает высокой теплопроводностью, большой жидкотекучестью, способностью окисляться в нагретом и особенно в расплавленном состоянии.

2. Сварка меди в значительной степени зависит от наличия в металле различных примесей: висмута, мышьяка, свинца, сурьмы.

Они практически не растворяются в меди, но образуют с ней легкоплавкие химические соединения, которые располагаются по границам зерен, ослабляя межатомные связи.

Чистая медь обладает наилучшей свариваемостью.

3. Повышенная жидкотекучесть меди затрудняет ее сварку в различных пространственных положениях, кроме нижнего.

4. Водород в присутствии кислорода оказывает отрицательное действие на свойства меди. Расплавленная медь легко окисляется, образуя оксид меди Cu2О, который легко поглощает водород и оксид углерода (Cu2О+2Н=Н2О+2Си). При охлаждении в объеме металла выделяются пузырьки паров воды и углекислого газа, которые не растворяются в меди. Эти газы, расширяясь, создают большое внутреннее давление и приводят к образованию местных трещин. Это явление получило название водородной болезни меди.

Для предупреждения болезни следует снижать количество водорода в зоне сварки, прокаливать электроды, флюсы, использовать защитные газы.

5. При сварке меди покрытыми медными электродами без подогрева возможно возникновение горячих трещин.

6. При сварке с подогревом, создающим условие медленного охлаждения, водяной пар в большинстве случаев до затвердевания металла выходит наружу, но небольшая часть водяного пара остается между слоем сварочного шлака и поверхностью металла шва.

В результате этого поверхность металла шва после удаления шлака становится неровной. Этого можно избежать при очень медленном охлаждении шва.

Виды сварки меди:

• дуговая сварка угольным электродом (неплавящимся);

• дуговая сварка плавящимся электродом;

• автоматическая сварка под слоем флюса;

• ручная аргонодуговая сварка вольфрамовым электродом (сварка в защитных газах);

• газовая сварка.

Рассмотрим подробнее все эти виды сварки.

Дуговая сварка угольным электродом (неплавящимся). Применяется для малоответственных изделий. При толщине меди до 15 мм применяют угольные электроды, при больших толщинах - графитовые.

В том и другом случае в качестве присадочного материала используют прутки из меди марки М1 и БрОФ6,5-0,15.

Для предохранения меди от окисления и улучшения процесса сварки применяют флюсы, которые наносят на разделку шва и на присадочные прутки. Флюс - прокаленная бура.

Присадочный материал не погружают в ванну, а держат под углом 30° к изделию на расстоянии 5-6 мм от поверхности ванны. Электрод держат под углом 75° к изделию.

Листы толщиной до 4 мм сваривают с отбортовкой кромок без присадочного металла. При толщине более 5 мм сваривают с разделкой кромок под углом 60-90°.

Сборка под сварку должна обеспечить минимальные зазоры (до 0,5 мм), чтобы предупредить протекание расплавленного металла шва.

Рекомендуется использовать подкладки из графита, асбеста, керамики.

Сварка производится постоянным током прямой полярности.

Скорость сварки довольно большая и при возможности - за один проход.

Для электрода Ø 4...6 мм при толщине металла до 4 мм сила тока 140-320 А, для электрода Ø более 4 мм сила тока 350-500 А.

После сварки тонкие листы проковываются в холодном состоянии, а толстые (5-20 мм) - при температуре 200-400°. Подогрев до более высокой температуры не рекомендуется, так как медь становится хрупкой.

Дуговая сварка плавящимся электродом (металлическим). Подготовка кромок и обработка шва производится так же, как и при сварке угольным электродом.

При толщине металла 5-10 мм необходимы предварительный подогрев до температуры 250-300°С и Х-образная разделка.

Металлические электроды изготавливают из меди марок Ml и М2, названные «Комсомолец-100». Электроды Ø 3 мм применяются редко вследствие низкой механической прочности.

Электроды марки ЭТ Балтийского завода со стержнем из бронзы Бр.КМц3-1. Сварку ведут максимально короткой дугой.

Высокопроизводительные электроды АНЦ-1 и АНЦ-2 обеспечивают сварку без подогрева меди толщиной до 15мм.

Используют постоянный ток обратной полярности. Максимально короткая дуга, так как увеличение дуги ведет к разбрызгиванию металла и снижает механические свойства шва.

Колебательные движения отсутствуют. Сила тока определяется по формуле I=50dэ.

Ручная аргонодуговая сварка вольфрамовым электродом (сварка в защитных газах). Выполняется угольным или вольфрамовым электродом на постоянном токе прямой полярности.

Защитный газ - аргон, гелий.

Присадочная проволока марки Ml или Бр.КМц3-1.

При толщине металла более 4 мм сваривают с предварительным подогревом.

Автоматическая сварка под слоем флюса. Производится под флюсом марок ОСЦ-45, АН 348-А, АН-20. Проволока диаметром 1,6-4 мм марки Ml или Бр.КМц3-1.

Газовая сварка. Требует повышенной мощности пламени. Для листов толщиной до 10 мм мощность пламени 150 дм3/ч на 1 мм толщины металла, а свыше 10 мм - 200 дм3/ч.

Для уменьшения отвода теплоты изделие закрывают листовым асбестом.

Пламя используют строго нормальное. Избыток ацетилена вызывает образование пор и трещин, а избыток кислорода ведет к окислению металла шва.

Нагрев и плавка меди производится восстановительной зоной.

Наклон горелки - 80-90°. Сварку ведут быстро, без перерывов, за один проход.

Присадочная проволока - чистая медь или медь с раскислителем.

Диаметр проволоки от 1,5 до 8 мм, в зависимости от толщины металла.

В процессе сварки подогретый конец присадочного прута периодически обмакивают во флюс, так его переносят в сварочную ванну.

Для получения мелкозернистой структуры металл проковывают: толщиной до 5 мм - в холодном состоянии; при большой толщине - в горячем состоянии (200-300°). После производят отжиг при температуре до 550°С и охлаждают в воде. При этом шов получается более пластичным.

Сварка латуни. Латунь - это сплав меди с цинком. Сваривается теми же способами, что и медь.

Основное затруднение при сварке латуни связано с кипением и интенсивным испарением цинка, пары которого в воздухе образуют ядовитые окислы.

При дуговой сварке применяют присадочные прутки из латуни ЛМц58-2 и флюс из молотого борного шлака или буры.

При автоматической сварке используют проволоку из меди Ml и флюс АН-348А или ОСЦ-45.

При газовой сварке нормальным пламенем выделяются пары цинка, в результате чего шов получается пористым. Поэтому применяют пламя окислительное. Избыток кислорода окисляет часть цинка, и образующая на поверхности сварочной ванны оксидная пленка защищает расплавленный металл от дальнейшего окисления.

Сварка бронзы. Бронзой называется сплав меди с любым из металлов, кроме цинка. Сваривается так же, как и медь.

Сварка алюминия и его сплавов. Алюминий обладает малой плотностью, высокой тепло- и электропроводностью. Наибольшее применение получили сплавы алюминия с марганцем АМц.

Поверхность алюминия и его сплавов покрыта тугоплавкой оксидной пленкой, плавящейся при температуре 2050°С. Эта пленка очень затрудняет сплавление основного и присадочного металла. Поэтому свариваемые кромки необходимо тщательно очистить механическим или чаще всего химическим способом.

Виды сварки те же, что и меди, но используются прутки с алюминиевой основой и сварочная проволока на основе алюминия (СвА97, СвАМц).

Газовую сварку выполняют левым способом нормальным пламенем.

Сварка титановых сплавов. Титан обладает антикоррозионной стойкостью. Титан более активен по сравнению с алюминием к поглощению кислорода, азота, водорода в процессе нагрева. Поэтому при сварке технического титана необходима особо надежная защита от этих газов. Такая защита осуществляется при дуговой сварке в инертных газах и при использовании флюсов-паст, которые являются бескислородными.

Дуговая сварка титана и его сплавов покрытыми, угольными электродами и газовым пламенем не применяется. Этими видами сварки невозможно обеспечить высокое качество сварных соединений из-за слишком большой активности титана к кислороду, азоту и водороду.

Вопрос 2. Сварочные полуавтоматы (назначение, классификация, устройство, требования техники безопасности).

Общие сведения и классификация сварочных полуавтоматов. При механизированной сварке используют специальные сварочные аппараты, обеспечивающие механизированную подачу сварочной проволоки, а перемещение дуги вдоль оси шва выполняется вручную. Такие аппараты получили название полуавтоматов для дуговой сварки.

Полуавтоматы классифицированы по разным признакам:

• по способу защиты сварочной зоны - для сварки под флюсом, в среде защитных газов, открытой дугой;

• по способу регулирования дуги - в основном применяют полуавтоматы с саморегулированием дуги;

• по виду применяемой проволоки - сплошной, порошковой или комбинированной;

• по способу подачи проволоки - толкающего, тянущего и комбинированного типа;

• по конструктивному исполнению - со стационарным, передвижным и переносным подающим устройством.

Для сварки выпускают полуавтоматы, рассчитанные на номинальные токи 150-600 А, для проволоки диаметром 0,8-3,5 мм со скоростями подачи 1,0-17,0 м/мин.

В комплект полуавтоматов обычно входят:

• подающее устройство с кассетами для электродной проволоки;

• шкаф управления;

• сварочные горелки;

• провода для сварочной цепи и цепей управления;

• газовая аппаратура.

Устройство и основные узлы полуавтоматов. При механизированной сварке сварочная головка чаще всего разделена на две части - подающий механизм и держатель (при сварке в защитных газах – сварочная горелка), соединенные между собой гибким шлангом. Поэтому такие аппараты иногда называют шланговыми.

Полуавтоматы позволяют сочетать преимущества автоматической сварки с универсальностью и маневренностью ручной.

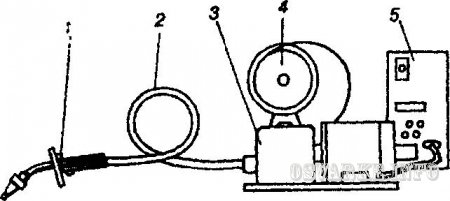

Типовая схема полуавтомата показана на рис. 54. В их состав входят узлы: держатель 1, гибкий шланг 2, механизм подачи сварочной проволоки 3, кассета со сварочной проволокой 4 и аппаратный шкаф, или шкаф управления 5.

Наиболее ответственным элементом полуавтоматов является механизм подачи проволоки. Его назначение и компоновка примерно те же, что и у сварочных головок автоматов для дуговой сварки. Обычно она состоит из электродвигателя, редуктора и системы подающих и прижимных роликов. Механизм обеспечивает подачу электродной проволоки по гибкому шлангу в зону сварки.

Приводом могут служить двигатели переменного или постоянного тока.

Скорости подачи в первом случае изменяют ступенчато-сменными шестернями, во втором – происходит плавное регулирование за счет изменения частоты вращения двигателя.

Конструктивное оформление механизма подачи во многом зависит от назначения полуавтомата. В полуавтоматах для сварки проволокой большого диаметра механизм подачи размещен на передвижной тележке и располагается в отдельном корпусе. В полуавтоматах с проволокой малого диаметра он установлен в переносном футляре и расположен непосредственно на корпусе держателя.

Наибольшее распространение получили полуавтоматы толкающего типа. Подающий механизм подает проволоку путем проталкивания ее через гибкий шланг к горелке. Устойчивая подача в этом случае возможна при достаточной жесткости электродной проволоки.

В полуавтоматах тянущего типа механизм подачи или его подающие ролики размещены в горелке. В этом случае проволока протягивается через шланг. Такая система обеспечивает устойчивую подачу мягкой и тонкой проволоки.

Имеются полуавтоматы с двумя синхронно работающими механизмами подачи, осуществляющими одновременно проталкивание и протягивание проволоки через шланг (тянуще-толкающий тип).

Гибкий шланг в полуавтоматах предназначен для подачи электродной проволоки, сварочного тока, защитного газа, а иногда и охлаждающей воды к горелке. С этой целью применяют шланговый провод специальной конструкции.

Сварочные горелки предназначены для подвода к месту сварки электродной проволоки, сварочного тока и защитного газа или флюса, а также для ручного перемещения и манипулирования им в процессе сварки.

При этом сварщик удерживает держатель в руке и перемещает его вдоль шва. Быстро изнашивающимися частями держателя (при сварке в защитных газах - горелками) являются токоподводящий наконечник и газовое сопло, изготовляемые из меди.

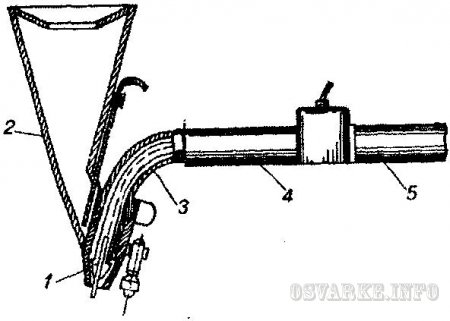

При сварке под флюсом на держателе устанавливается бункер для флюса (рис. 55).

В полуавтомате используются приводы, работающие как на переменном, так и постоянном токе.

Рис. 55. Держатель полуавтомата для сварки под флюсом:

1 - наконечник; 2 - бункер для флюса; 3 - сварочная проволока; 4 - ручка; 5 - шланг

Техническое обслуживание полуавтоматов для дуговой сварки. Для обеспечения бесперебойной и длительной работы полуавтоматов, а также для своевременного устранения мелких неисправностей при их эксплуатации необходимо проводить профилактические работы.

Ежедневно перед началом работы следует:

• проверить состояние наконечника мундштука и газового сопла. При загрязнении очистить от брызг и нагара, восстановить надежный контакт;

• проверить место крепления мундштука к шланговому кабелю;

• проверить крепление сварочной, горелки к шланговому кабелю, осмотреть изоляцию проводов;

• опробовать работу полуавтомата пробными включениями пусковой пробки.

Не реже одного раза в месяц:

• проверить состояние роликов подающего механизма;

• проверять уровень смазки в редукторе подающего механизма и долить в случае необходимости;

• очищать от накопившейся грязи канал, по которому подается электродная проволока.

3. Задача. Перечислите зоны газового пламени. Назовите, какой зоной производят сварочные работы. Обоснуйте свой ответ.

Пламя имеет три ярко различимые зоны: ядро, восстановительная зона, факел.

Восстановительной зоной ведут сварку, поэтому ее называют еще рабочей. Это обусловлено тем, что эта зона имеет наиболее высокую температуру (3140°С) в точке, отстоящей на 3-6 мм от конца ядра.

Уважаемый посетитель, Вы прочитали статью "Билет № 21", которая опубликована в категории "Итоговая аттестация". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

23 декабря 2011 | Просмотров: 36154 |