§ 13. СТАЛИ

Сталь - основной материал, широко применяемый в машино- и приборостроении, строительстве, а также для изготовления различных инструментов. Она сравнительно недорога и производится в больших количествах. Сталь обладает ценным комплексом механических, физико-химических и технологических свойств. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

Классификация по химическому составу. По химическому составу стали подразделяют на углеродистые и легированные. Сталь, свойства которой в основном зависят от содержания углерода, называют углеродистой. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25-0,6% С) и высокоуглеродистые (более 0,6% С).

Легированной называют сталь, в состав которой входят специально введенные элементы для придания ей требуемых свойств. По количеству введенных легирующих элементов легированную сталь делят на три группы: низколегированную (с суммарным содержанием легирующих элементов до 2,5%), среднелегированную (от 2,5 до 10%) и высоколегированную (свыше 10%). В зависимости от введенных элементов различают стали, например, хромистые, марганцовистые, хромоникелевые и т. п.

Классификация по назначению. Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют наиболее обширную группу, предназначенную для изготовления деталей машин, приборов и элементов строительных конструкций. Из конструкционных сталей можно выделить цементуемые, улучшаемые, автоматные, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования.

Стали специального назначения - это нержавеющие (коррозионностойкие), жаростойкие, жаропрочные, износостойкие и др.

Классификация по качеству. Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные. Под качеством понимается совокупность свойств стали, определяемых металлургическим процессом ее производства. Однородность химического состава, строение и свойства стали зависят от содержания вредных примесей и газов (кислорода, водорода, азота). Основными показателями для разделения сталей по качеству являются нормы содержания вредных примесей (серы, фосфора). Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные – до 0,035% S и 0,035% Р, высококачественные - не более 0,025% S и 0,025% Р, а особовысококачественные - не более 0,015% S и 0,025% Р.

Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием в печи и ковше. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины. Дендритная ликвация в крупных слитках такой стали при их прокатке или ковке приводит к появлению полосчатой структуры. Это вызывает анизотропию механических свойств. Пластические свойства стали в поперечном (по отношению к направлению прокатки или ковки) значительно ниже, чем в продольном.

Зональная ликвация приводит к тому, что в верхней части слитка содержание серы, фосфора и углерода увеличивается, а в нижней - уменьшается. Это приводит к ухудшению свойств изделия из такого слитка, вплоть до отбраковки.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО, создавая ложное впечатление «кипения» стали. Движение металла при кипении способствует развитию в слитках такой стали зональной ликвации. По сравнению со спокойной сталью такие слитки не имеют усадочной раковины. Кипящая сталь практически не содержит неметаллических включений продуктов раскисления. Кипящие стали относительно дешевы. Их выплавляют низкоуглеродистыми и с очень малым содержанием кремния (Si≤0,07%), но с повышенным количеством газообразных примесей. При прокатке слитков такой стали газовые пузыри, заполненные окисью углерода, завариваются. Листы из такой стали, предназначенные для изготовления деталей кузовов автомашин вытяжкой, имеют хорошую штампуемость при выполнении формоизменяющих операций холодной листовой штамповки.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично - в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Классификация по структуре. Стали по структуре классифицируют в состояниях после отжига и нормализации (см. гл. IV). В отожженном (равновесном) состоянии на доэвтектоидные, имеющие в структуре избыточный феррит; эвтектоидные, структура которых состоит из перлита; заэвтектоидные, в структуре которых имеются вторичные карбиды, выделяющиеся из аустенита; ледебуритные, в структуре которых содержатся первичные (эвтектические) карбиды; аустенитные; ферритные.

По структуре после нормализации стали подразделяют на следующие основные классы: перлитный, мартенситный (см. гл. IV), аустенитный, ферритный. Мартенсит представляет собой сильно перенасыщенное углеродом α-железо с искаженной кристаллической решеткой.

Влияние углерода и постоянных примесей на свойства углеродистых сталей. В составе углеродистой стали кроме железа и углерода содержится ряд постоянных примесей: кремний, марганец, сера, фосфор, кислород, азот, водород и другие элементы, которые оказывают большое влияние на свойства стали. Присутствие примесей объясняется трудностью их удаления при выплавке (сера, фосфор) или переходом их в сталь при ее раскислении (кремний, марганец) или из шихты (хром, никель).

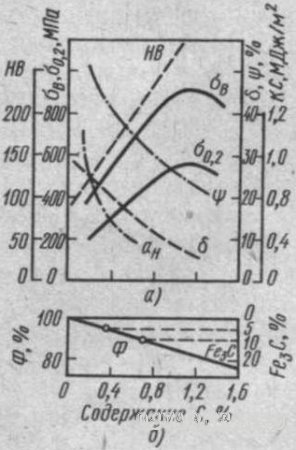

Структура стали без термической обработки после медленного охлаждения состоит из смеси феррита и цементита, т. е. структура такой стали либо перлит+феррит, либо перлит+цементит. Количество цементита возрастает в стали прямо пропорционально содержанию углерода (рис. 27, б). Твердость цементита (HV 800), на порядок больше твердости феррита (HV 80). Твердые частицы цементита повышают сопротивление деформации, уменьшая пластичность и вязкость. Таким образом с увеличением в стали содержания углерода возрастают твердость, предел прочности и уменьшаются ударная вязкость, относительные удлинение и сужение (рис. 27, а).

Рис. 27. Влияние углерода на механические свойства стали (а) и на количество феррита и цементита (б)

Механические свойства приведены для горячедеформированной стали без термической обработки. Цифры являются средними и могут колебаться в пределах ±10% в зависимости от содержания примесей, условий охлаждения после прокатки и т. д.

Для заэвтектоидных сталей на их механические свойства сильное влияние оказывает вторичный цементит, который образует хрупкий «каркас» вокруг зерен перлита. Этот «каркас» преждевременно разрушается под нагрузкой, что вызывает снижение прочности, пластичности и вязкости. Поэтому заэвтектоидные стали применяют после специального отжига, в результате которого получают в структуре зернистый перлит.

Увеличение содержания углерода сверх 0,4% и уменьшение ниже 0,3% приводит к ухудшению обрабатываемости резанием. Увеличение содержания углерода снижает технологическую пластичность стали при горячей и в особенности при холодной обработке давлением и ухудшает ее свариваемость - способность материалов образовывать неразъемные соединения с заданными свойствами.

Увеличение содержания углерода повышает температуру порога хладноломкости (температурный интервал перехода стали в хрупкое состояние) в среднем на 20°С на каждые 0,1% углерода.

Содержание кремния в углеродистой стали в виде примеси составляет обычно до 0,4%, а марганца 0,5-0,8%. Кремний и марганец являются полезными примесями. Они переходят в сталь в процессе ее раскисления при выплавке. Раскисление улучшает свойства стали. Кремний сильно повышает предел текучести стали σ0,2, что снижает способность стали к вытяжке. Поэтому в сталях, предназначенных для холодной штамповки, содержание кремния должно быть наименьшим.

Марганец повышает прочность стали, не снижая пластичности, и резко уменьшает хрупкость при высоких температурах (красноломкость). Марганец уменьшает вредное влияние кислорода и серы.

Сера является вредной примесью в стали, содержание ее в зависимости от качества стали не должно превышать 0,06%.

Сера нерастворима в железе. С железом она образует химическое соединение - сульфид железа (FeS). Соединение FeS образует с железом эвтектический сплав (эвтектику) с температурой плавления 988°С. При кристаллизации железоуглеродистых сплавов эвтектика располагается обычно по границам зерен. При нагревании стали до 1000-1300°С эвтектика расплавляется и нарушается связь между зернами металла, т. е. происходит охрупчивание, вызываемое оплавлением примесей по границам кристаллов. Явление красноломкости может проявляться при ковке или прокатке стали, когда вследствие красноломкости на деформируемом металле в местах расположения эвтектики возникают надрывы и трещины.

При наличии в стали марганца образуется тугоплавкое соединение - сульфид MnS. В затвердевшей стали частицы MnS располагаются в виде отдельных включений, что исключает образование легкоплавкой эвтектики и явление красноломкости.

Сульфиды, как и другие неметаллические включения, сильно снижают однородность строения и механические свойства стали, в особенности пластичность, ударную вязкость и предел выносливости, а также ухудшают свариваемость и коррозионную стойкость.

Фосфор является вредной примесью в стали, и содержание его в зависимости от качества стали не должно превышать 0,08%. Растворяясь в феррите, фосфор сильно искажает и уплотняет его кристаллическую решетку. При этом увеличиваются пределы прочности и текучести, сплава, но уменьшаются его пластичность и вязкость, фосфор значительно повышает порог хладноломкости стали и увеличивает склонность сплава к ликвации.

Газы (азот, водород, кислород) частично растворены в стали и присутствуют в виде хрупких неметаллических включений - оксидов и нитридов. Примеси, концентрируясь по границам зерен в виде нитридов и оксидов, повышают порог хладноломкости, понижают предел выносливости и сопротивление хрупкому разрушению. Так, хрупкие оксиды при горячей обработке стали давлением не деформируются, а крошатся и разрыхляют металл.

Влияние растворенного в стали водорода проявляется в охрупчивании стали. Поглощенный при выплавке стали водород, кроме того, приводит к образованию в крупных поковках флокенов - очень тонких трещин овальной или округлой формы.

Флокены резко ухудшают свойства и недопустимы в стали, предназначенной для изготовления ответственных деталей.

Кремний, марганец, сера, фосфор, а также газы: кислород, азот, водород - постоянные примеси в стали. Кроме них в стали могут находиться случайные примеси, попадающие в сталь из вторичного сырья или руд отдельных месторождений. Из скрапа (стального лома) в сталь могут попасть хром, никель, олово и ряд других элементов. Отдельные элементы, например медь, мышьяк, попадают в сталь из руды. Случайные примеси находятся в стали в небольших количествах, и они оказывают на свойства стали незначительное влияние.

Контрольные вопросы

1. Какими свойствами обладают чугуны?

2. Перечислите основные виды чугунов.

3. Чем обусловлено различие свойств серого и белого чугунов?

4. В чем состоит сущность изготовления высокопрочного чугуна?

5. Как маркируется серый чугун?

6. Какое влияние оказывает углерод на свойства стали?

7. Расскажи/е о влиянии серы и фосфора на свойства стали.

8. Расскажите о влиянии углерода и случайных примесей на свойства углеродистой стали.

9. По каким признакам классифицируют стали?

Уважаемый посетитель, Вы прочитали статью "Стали", которая опубликована в категории "Материаловедение". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 ноября 2011 | Просмотров: 78240 |