ВЛИЯНИЕ КОРРОЗИОННОЙ СРЕДЫ

Сопротивление усталости всех конструкционных материалов в большой степени зависит от химической агрессивности окружающей среды. В условиях эксплуатации многие детали машин и элементы сооружений подвергаются коррозионному воздействию окружающей атмосферы или других газовых или жидких сред.

Степень влияния коррозионных повреждений поверхности деталей на сопротивление усталости зависит от свойств материала и среды, характера нагружений и времени. Предварительное перед испытаниями коррозионное воздействие на образцы не столь опасно как одновременное действие коррозионных и механических факторов. Кривая усталости при коррозионных воздействиях на металл никогда не выходит на горизонталь. Она снижается с ростом числа циклов или времени испытаний. В пределе можно считать, что как бы ни были малы переменные напряжения, они приведут к разрушению образца при достаточно большом числе циклов испытаний. Следовательно, при коррозионной усталости нельзя установить предела выносливости, а можно лишь говорить о предельном сопротивлении усталости при ограниченном числе циклов (например, на базе 107 или 5∙107 циклов).

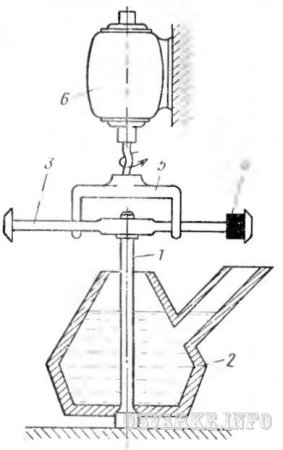

В лабораторных условиях для испытаний на коррозионную усталость применяют машины, в которых испытуемый образец либо постоянно находится в соответствующей газовой или жидкой среде, либо периодически. Например, для испытаний в жидких средах нашла распространение машина ЦК-2 системы Кудрявцева с неподвижным вертикально расположенным образцом 1 (рис. 14) в сосуде 2. На верхний конец образца, как на ось, надевается штанга 3, приводимая во вращение через поводок 5 электродвигателем 6. На штангу 3 насаживаются П-образные грузы 4 различной массы. Круговой изгиб образца вызывается центробежной силой неуравновешенной на штанге массы.

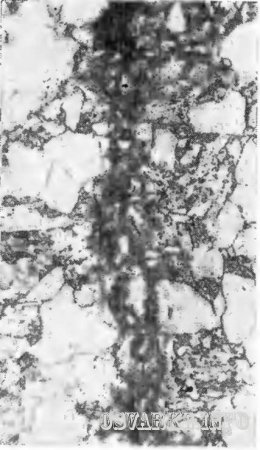

При коррозии металла, не находящегося под действием переменных нагрузок, продукты коррозии, накопляясь на поверхности, замедляют коррозионный процесс. При переменных напряжениях продукты коррозии не могут прочно удерживаться на поверхности, окисная пленка растрескивается и создаются благоприятные условия для усиления коррозии и превращения общей коррозии в местную. Характерной особенностью коррозионного процесса является превращение равномерной коррозии в неравномерную, развивающуюся преимущественно на участках с максимальными напряжениями. Коррозионно-усталостные трещины могут идти как по границам зерен металла, так и по телу зерен. В большинстве случаев образуются разветвления и пучок трещин, как это показано на рис. 15.

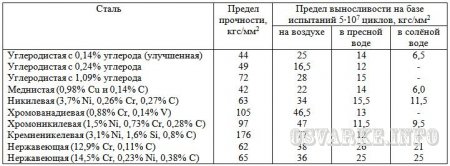

Многочисленными исследованиями установлена коррозионно-усталостная прочность различных углеродистых и легированных сталей, а также других конструкционных материалов (алюминия, титана и др.) в различных коррозионных средах (в воздухе с различными загрязнениями и различной влажностью, воде и других средах).

В табл. 2 приведены характерные данные по коррозионно-усталостной прочности для различных сталей [154]. Как видно из таблицы, снижение усталостной прочности сталей в результате коррозионного воздействия тем резче, чем прочнее сталь. При испытаниях в пресной воде углеродистые и легированные стали обладают приблизительно одинаковым сопротивлением усталости. Резко отличаются от этой группы по сопротивлению коррозионной усталости нержавеющие стали.

Таблица 2

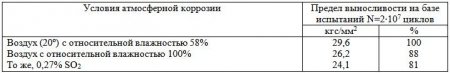

Значительное влияние на усталостную прочность металлических конструкций оказывает и атмосферная коррозия. Скорость атмосферной коррозии резко возрастает с увеличением влажности воздуха, а также с увеличением содержания в атмосфере различных агрессивных газов (S02, Cl2, НСl и др.). По исследованиям, проведенным в ЦНИИТМАШе А.В. Рябченковым [154], сопротивление усталости образцов стали 45 менялось в значительной степени с изменением влажности и загрязненностью воздуха SО2 (табл. 3).

Таблица 3

Влажный воздух с примесью S02 вызвал понижение сопротивления усталости на 19%. При этом следует учесть, что столь существенное понижение усталостной прочности было установлено при сравнительно коротком времени испытания (2∙107 циклов). Даже относительная влажность воздуха может существенно сказаться на результатах усталостных испытаний. Известны, например, опыты с алюминиевым сплавом, который понизил долговечность в 3 раза только за счет увеличения относительной влажности окружающего воздуха от 5 до 95%.

Известны различные методы повышения коррозионно-усталостной прочности (помимо уменьшения химической агрессии среды) и в первую очередь - общие методы защиты металлов от коррозии - различные защитные покрытия (смазка, покраска, химические и гальванические покрытия, эмалирование и др.).

Хорошие результаты для деталей машин получают при применении поверхностных упрочняющих обработок, вызывающих благоприятные остаточьые напряжения (поверхностной наклеп, поверхностная закалка, термохимические обработки) Значительный эффект дает электрохимическая защита с применением гак называемого протектора, т.е. материала, имеющего более отрицательный электродный потенциал, чем металл защищаемого объекта [68, 69]. При протекторной защите (обычно цинковой) местные гальванические пары, вызывающие коррозию, уменьшаются или совсем перестают действовать на защищаемый объект.

Уважаемый посетитель, Вы прочитали статью "Влияние коррозионной среды", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

21 декабря 2012 | Просмотров: 8836 |