СВАРНЫЕ НАХЛЕСТОЧНЫЕ СОЕДИНЕНИЯ

Нахлесточные соединения с угловыми швами имеют сравнительно низкую усталостную прочность, что показано многочисленными исследованиями [41, 46, 47, 111, 171, 180, 221, 223, 235].

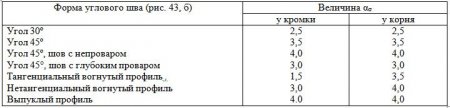

В отличие от стыковых нахлесточные соединения имеют более высокую концентрацию напряжений. Значения коэффициентов ασ, полученных на фотоупругих моделях с одинаковой толщиной на кладок и основной пластины и различной формой углового шва, приведены в табл. 11 [235].

Таблица 11

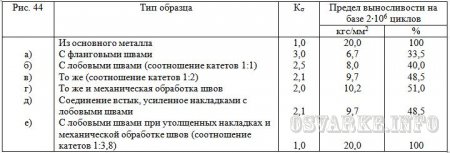

Таблица 12

Результаты испытания на выносливость сварных нахлесточных соединений

Тоже очень большая таблица. Сделаю, выложу.Коэффициент концентрации напряжений ασ у кромки наружной поверхности углового шва в зависимости от профиля шва изменяется в пределах от 1,5 (для вогнутого профиля шва, расположенного по касательной к основному листу) до 4,5 (для выпуклого профиля).

В сводной табл. 12 даны значения предела выносливости для нахлесточных соединений при наличии лобовых или фланговых швов, а также комбинированных соединений с фланговыми и лобовыми швами различной формы шва и дополнительными после сварки обработками.

В табл. 13 указаны значения предела выносливости и коэффициента Кσ для нахлесточных соединений стали М16С (ряс. 44).

Таблица 13

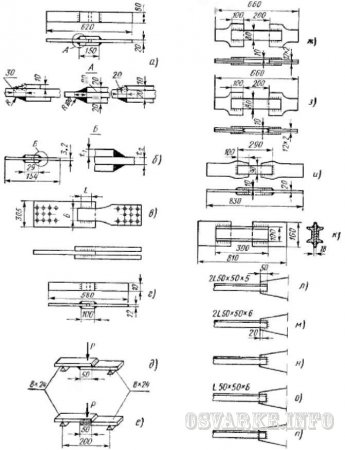

Рис. 44. Эскизы образцов с лобовыми швами для испытания на усталость

Размеры сварных швов, характер их расположения, а также геометрия соединяемых элементов существенно влияют на сопротивление усталости нахлесточных соединений. Анализ данных позволяет получить общее представление о сопротивлении усталостному разрушению нахлесточных соединений.

Большинство образцов, результаты испытания которых здесь рассматриваются, были изготовлены ручной дуговой сваркой. Наиболее низкая прочность отмечается для соединений с фланговыми швами [41, 47, 111, 171, 180, 221]. Разрушение таких соединений в большинстве происходит по концу шва. Механическая обработка концов фланговых швов не приводит к существенному изменению прочности соединения [47] и ее применение нецелесообразно.

Прочность соединений с лобовыми швами несколько выше соединений с фланговыми швами. На сопротивление усталости сварных соединений влияет форма и размеры лобового шва [46, 47].

Введение пологих катетов угловых швов приводит к некоторому снижению концентрации напряжений [235] и повышению уста лостиой прочности. Особенно эффективно применение пологих швов в сочетании с их механической обработкой 146, 47]. Так, Б.Н. Дучинский [47] достиг 100%-ного увеличения усталостной прочности сварных образцов путем шлифования шва (1:3,8) до вогнутого профиля по сравнению с треугольным профилем (см. рис. 43, а). При этом предел выносливости соединений с накладками, приваренными лобовыми швами, оказался на уровне предела выносливости пластин основного металла.

Однако практическое использование этих рекомендаций затруднено вследствие значительного увеличения ширины шва. Кроме того, толщина накладок была увеличена в 2 раза по сравнению с требуемой по условиям прочности. В этом случае пропадает основное преимущество сварного соединения с накладками - простота его изготовления. При оценке указанного метода повышения несущей способности соединений целесообразно сопоставлять достигаемый прочностной эффект с затратами, вызванными дополнительными операциями. Приварка накладок лобовыми швами на стыковое соединение не только не усиливает сварного соединения, а, напротив, вызывает значительное понижение усталостной прочности (см. табл. 13). В комбинированных соединениях с фланговыми и лобовыми швами, последние способствуют более благоприятному распределению напряжений и повышению (на 34-50%) предела выносливости [41, 47, 180].

Вместе с тем при числе циклов до разрушения 2∙107 предел выносливости пластин, сваренных комбинированными швами, составлял 30-45% от предела выносливости цельной пластины [47, 180].

Высокий отпуск, примененный после сварки, не изменил усталостной прочности нахлесточных соединений (см. табл. 12).

Отмечается [235] благоприятное влияние на усталость сварных соединений с лобовыми швами обработки поверхности шва с помощью аргонной горелки и сварного прутка из мягкой стали [235). В этом случае в результате сглаживания профиля у кромки углового шва уменьшилась концентрация напряжений и усталостный излом сместился с кромки шва на корень.

Для нахлесточных соединений весьма эффективен поверхностный наклеп, после которого усталостная прочность возрастает на 26% для соединений с фланговыми швами и на 61% - с лобовыми (см. рис. 43, д, е).

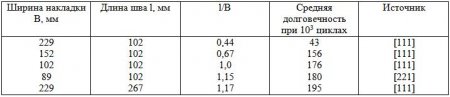

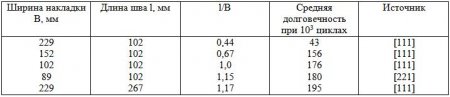

Несколько небольших серий испытаний образцов с фланговыми швами позволили получить сравнительные данные, показывающие влияние на сопротивление усталости соотношения ширины накладки (или расстояния между фланговыми швами) и длины шва (табл. 14).

Таблица 14

Влияние ширины накладки и длины шва на усталостные характеристики сварного соединения с фланговыми швами (см. рис. 43, в)

Было испытано по три образца каждого типа при постоянной амплитуде напряжения 12,6 кгс/мм2 и пульсирующем растяжении на базе 2∙106 циклов. При постоянном уровне переменного напряжения и одинаковой толщине накладки увеличение длины шва ведет к заметному повышению числа циклов до разрушения [111, 221].

При постоянной же длине шва долговечность сварных образцов возрастает с уменьшением ширины накладки. Для конструкторских разработок рекомендуется [111, 221] отношение l/В≥1, однако в этом предложении нет полной уверенности ввиду ограниченности данных, на котором основывается эта рекомендация.

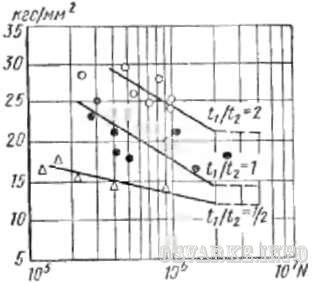

Влияние толщины накладки на усталостную прочность соединений с лобовыми швами [235] показано в табл. 12 и на рис. 45.

Рис. 45. Влияние толщины накладки на прочность соединений внахлестку с лобовыми швами

Использование в нахлесточных соединениях с угловыми швами, работающих при переменных нагрузках, низколегированной стали высокой прочности (либо термически обработанной конструкционной стали) в большинстве случаев не давало существенного преимущества по сравнению с углеродистой конструкционной сталью [111].

Уважаемый посетитель, Вы прочитали статью "Сварные нахлёсточные соединения", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

10 января 2013 | Просмотров: 18053 |