ГЛАВА IV

МАСШТАБНЫЙ ФАКТОР В УСТАЛОСТНОЙ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

МАСШТАБНЫЙ ФАКТОР В УСТАЛОСТНОЙ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

При изучении влияния абсолютных размеров на усталостную прочность металла экспериментально установлено (см. гл. II), что небольшие образцы более прочны, чем крупные [2, 72, 76, 87, 89, 113, 117, 127, 133, 158, 169, 178, 182].

Так как применение крупных элементов в тяжелом, энергетическом и химическом машиностроении становится все более неизбежным, то возникают серьезные проблемы оценки действительной несущей способности крупных элементов. При этом возникает вопрос: достаточны ли испытания на небольших образцах или необходимы испытания на крупногабаритных образцах?

Оценка влияния абсолютных размеров на сварные соединения при циклических нагрузках усложняется вследствие гетерогенности сварного соединения (как по механическим свойствам, так и по структуре), наличия сварочных остаточных напряжений и концентрации напряжений, вызываемой геометрической формой шва и технологическими дефектами. Указанные факторы сильно затрудняют моделирование сварных деталей и элементов сооружений.

Испытания на усталость сварных деталей и образцов крупных сечений малочисленны и только в редких случаях имеют характер систематических исследований.

Широкий комплекс усталостных исследований, проведенный в ЦНИИТМАШе [87, 88, 90, 91], включает: 1) изучение усталостной прочности основного металла и сварных соединений литой (35Л) и катаной (22К) сталей, выполненных электрошлаковой сваркой на металле весьма большой толщины (250-350 мм), а также влияния абсолютных размеров на сопротивление усталости сварных образцов (диаметром до 150-200 мм и сечением 200×200 мм); 2) получение экспериментальных данных для наиболее рационального выбора допускаемых напряжений при расчете крупногабаритных сварных деталей, работающих в условиях циклических нагрузок; 3) выявление влияния термической обработки на сопротивление усталости натурных сварных образцов и установление целесообразности применения термической обработки для крупных сварных элементов ответственного назначения.

Указанные исследования были проведены в связи с нуждами заводов применительно к проектированию и строительству мощных гидравлических прессов усилием 30000 и 70000 т, содержащих детали, сваренные электрошлаковым способом. К таким деталям относятся сварно-литые архитравы прессов из стали 35Л массой 160 т и сваренные из толстолистовой катаной стали 22К пластины пресса рамной конструкции, имеющие толщину 200-250 мм и массу более 100 т. Впервые в практике прессостроения колонны и архитравы уникальных прессов были построены в сварно-прокатном и сварно-литом исполнении. Поэтому требовалось экспериментальное подтверждение эксплуатационных возможностей такого рода конструкций при проектировании их с условием максимальной прочности при минимальной металлоемкости.

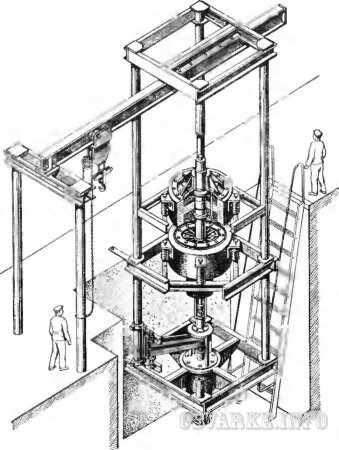

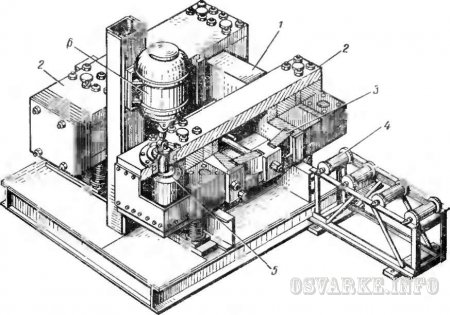

В ЦНИИТМАШе были спроектированы и построены специальные машины для испытания при симметричном изгибе крупных цилиндрических образцов, валов и осей диаметром 150-250 мм (модель У-200, рис. 21) [197] и крупных плоских образцов сечением 200×200 мм (модель УП-200, рис. 22). В этих машинах применен инерционный метод нагружения крупных образцов, использующий явление резонанса. При этом образцы весьма крупных сечений доводятся до разрушения сравнительно малыми усилиями (мощность приводных электродвигателей составляет 16 и 9 кВт).

Рис. 22. Машина УП-200 для испытания на выносливость плоских образцов сечением до 200×300 мм: 1 - испытуемый образец; 2 - маятник машины; 3 - ломающиеся рычаги; 4 - рольганг для подачи образцов; 5 - инерционный вибратор; 6 - электродвигатель

Основная особенность машин заключается в возможности сочетания больших переменных нагрузок со значительной частотой их перемен (до 2000-3000 циклов/мин).

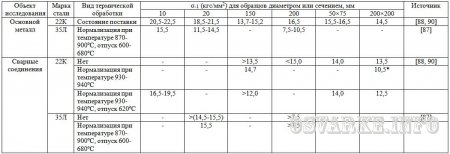

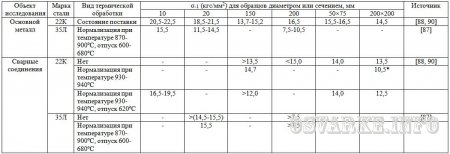

Масштабный фактор для крупногабаритных сварных элементов, выполненных электрошлаковым способом сварки на прокатной малоуглеродистой стали 22К и литой среднеуглеродистой стали 35Л, оценивали по испытанию на усталость цилиндрических образцов диаметром 10, 20, 150 и 200 мм и плоских образцов сечением 50×75 и 200×200 мм [87,88,91].

Установлено, что пределы выносливости сварных соединений (на гладких, т.е. со снятым усилением шва, образцах крупных сечений) не ниже, чем у основного металла (табл. 4).

Таблица 4

Влияние формы и размеров образцов основного металла и соединений сталей 22К и 35Л, выполненных электрошлаковой сваркой, на предел выносливости при изгибе на базе испытаний 107 циклов

*По зоне сплавления имелись шлаковые включения

Металл шва при электрошлаковой сварке является более чистым (по вредным примесям и неметаллическим включениям), чем основной металл - горячекатаная 22К и литая 35Л стали.

При испытаниях листового проката из стали 22К наблюдались заметные колебания в механических свойствах основного металла, связанные с наличием допустимых по техническим условиям технологических дефектов (расслоения, неметаллические включения, строчечность структуры). Указанные дефекты в большинстве случаев предопределили место и характер изломов, расположенных в образцах по основному металлу на расстоянии 25-100 мм от шва.

Отличительной особенностью большинства усталостных изломов стали 22К является наличие отчетливо выраженной шиферности. В усталостных изломах некоторых образцов были выявлены дефекты прокатной стали - строчечность и расслоение, неметаллические включения.

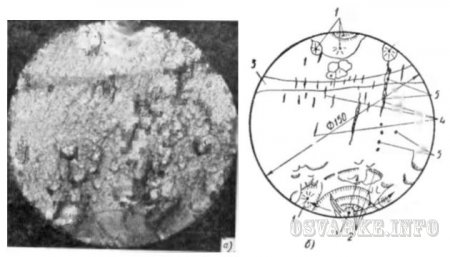

В изломе образца диаметром 150 мм (рис. 23) очагами усталости явились шлаковые включения, расположенные под поверхностным слоем образца.

Рис. 23. Поверхность (а) и схема усталостного излома (б) образца диаметром 150 мм из стали 22 К (с влектрошлаковым швом), разрушенного по основному металлу: 1 - очаги разрушения (неметаллические включения); 2 - усталостные линии; 3 - зона долома; 4 - расслоения; 6 - включения

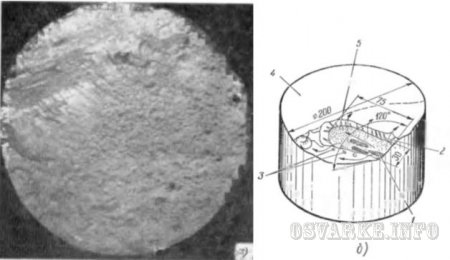

Отмечались также разрушения крупных сварных образцов стали 22К по зоне сплавления. Под поверхностью образца диаметром 150 мм (рис. 24) возникло несколько начальных трещин, в результате слияния которых на поверхности излома образовались уступы. От фокуса излома расходятся усталостные линии, являющиеся следами роста трещин.

Рис. 24. Участок поверхности усталостного излома сварного образца диаметром 150 мм (из стали 22К), разрушенного по зоне сплавления

Усталостные разрушения большинства образцов диаметром 200 мм из стали 35Л происходили по основному металлу на значительном расстоянии от зоны сплавления (от 67 до 219 мм), вне зоны термического влияния.

Металл шва во всех случаях оставался неповрежденным, что свидетельствует о высоком качестве соединений, сваренных электрошлаковым способом. Таким образом, усталостная прочность сварных соединений литой стали 35Л оказалась выше прочности основного металла.

Лишь в двух случаях отмечены поломки сварных образцов неподалеку от шва (в 3-14 мм), в зоне термического влияния, из-за наличия дефектов в стальном литье.

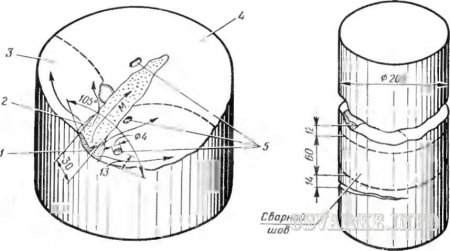

На усталостных изломах двух сварных образцов были выявлены дефекты литой стали - неметаллические включения и ликвационные выделения (рис. 25 и 26).

Рис. 25. Поверхность (а) и схема усталостного излома (б) образца диаметром 200 мм (из стали 35Л) с злектрошлаковым швом, разрушенного по основному металлу: 1 - очаг разрушения; 2 - усталостные ступеньки и рубцы; 3 - шлаковые включения; 4 - зона долома; 5 - ликвационная зона

Рис. 26. Схемы усталостных изломов, образовавшихся по двум сечениям образца диаметром 200 мм (из стали 35Л) с электрошлаковым швом: 1 - очаг разрушения; 2 - ликвационная зона; 3 - зоны усталости; 4 - зона долома; 5 - шлаковые включения

Уважаемый посетитель, Вы прочитали статью "Масштабный фактор в усталостной прочности", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

23 декабря 2012 | Просмотров: 21015 |