ВЛИЯНИЕ СОСТОЯНИЯ ПОВЕРХНОСТИ

Состояние поверхности после механической или тепловой обработки деталей может сказываться на сопротивлении усталости по двум причинам: 1) следы инструмента на поверхности, остающиеся после механической обработки, действуют как концентраторы напряжений с присущими им неблагоприятными проявлениями и 2) образование физикохимических изменений в поверхностных слоях металла после механической, химической или тепловой обработок способно существенно влиять на сопротивление металла усталости как в неблагоприятную, так и в благоприятную сторону.

После того как было установлено, что поверхность деталей - ее качество и механические свойства - является основным фактором, определяющим их усталостную прочность, требования к ней резко возросли. Даже тщательно обработанная поверхность является носителем если не конструктивных (галтель, выточка), то технологических (следы механической обработки) или эксплуатационных (царапины, коррозия) концентраторов напряжений. Опыт эксплуатации машин говорит о том, что потенциальные возможности материалов (особенно высокопрочных) проявляются лишь в том случае, когда качество поверхности детали удовлетворяет высоким требованиям.

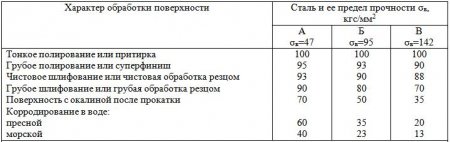

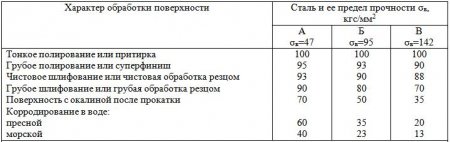

Предел выносливости образцов из стали А (табл. 1), поверхность которых не обрабатывали после прокатки, составляет лишь 70% от предела выносливости тонко полированных образцов. Для стали В с более высоким пределом прочности это соотношение еще меньше и составляет лишь 35%.

Таблица 1

Влияние качества поверхности образцов, изготовленных из трех различных сталей, на предел выносливости при изгибе (Кудрявцев И.В., Саверин М.М., Рябченков А.В.)

Примечание. Предел выносливости тонко полированных образцов принят за 100%.

Даже незначительное механическое повреждение поверхности или ее дефекты могут послужить очагами зарождения усталостной трещины и предопределить преждевременное разрушение детали. Риски и надрезы, являющиеся следами механической обработки, особенно опасны в том случае, когда их направление перпендикулярно главному растягивающему напряжению. Для устранения концентраторов напряжений обычно применяют шлифование, полирование и тому подобные технологические процессы, однако даже после тщательного полирования поверхность детали все же сохраняет микроскопические риски и надрезы.

Отрицательное влияние оказывают и те растягивающие внутренние напряжения, которые возникают вследствие технологических процессов. Даже при нормально проведенном шлифовании неблагоприятные внутренние растягивающие напряжения поверхностных слоев могут достигать значительной величины. При шлифовании закаленных деталей, особенно в местах резкого изменения их сечения, где наличие дефектов поверхности или вредных растягивающих напряжений особенно опасно, нередко в результате задержки шлифовального круга наблюдается местный нагрев металла и его отпуск. При этом металл теряет высокие механические качества, приобретенные в результате закалки, что, несомненно, резко отражается на усталостной прочности детали. Внутренние напряжения того же характера, что и при шлифовании, но несколько меньшие по своей величине, могут возникнуть вследствие полирования, проводимого при больших скоростях. Это имеет место при полировании наждачной бумагой, а также суконными или фетровыми кругами. Таким образом, технологические процессы, преследующие цель улучшения микро- и макрогеометрии поверхности, в некоторых случаях могут оказаться не столь полезными, сколь вредными.

Внутренние напряжения, возникающие при технологических процессах изготовления деталей (отливке, термической обработке, правке, сварке и т.п.), а также напряжения, появляющиеся в процессе эксплуатации, представляют не меньшую опасность, усугубляющуюся тем, что во многих случаях неизвестны величины и характер их распределения по сечению и объему изделия. Существенное понижение прочности деталей нередко получается именно в результате действия этих напряжений, возникновение которых иногда связано лишь с незначительным нарушением технологического режима.

Обнаружить неблагоприятное распределение внутренних напряжений в деталях или пониженную твердость поверхностных слоев часто затруднительно. Обычно эти дефекты не отражаются на твердости, измеряемой общепринятыми (по Роквеллу, Бринеллю) или специальными (микротвердость) методами. В первом случае на показаниях твердости отражается влияние глубже расположенных слоев, во втором разброс, связанный с различной твердостью отдельных составляющих микроструктуры, столь велик, что не позволяет сделать определенных выводов.

Поверхность обладает пониженной усталостной прочностью не только потому, что она несет большое число различных концентраторов напряжений или испытывает влияние дополнительных растягивающих напряжений, но также потому, что она является границей металла, нарушающей целость его кристаллических зерен.

Поверхностные слои определяют прочность детали в целом также и потому, что при основных видах напряженного состояния в реальных деталях (изгиб, кручение) эти слои испытывают максимальное напряжение от внешних нагрузок. Поэтому упрочнение поверхности является радикальной и эффективной мерой повышения усталостной прочности детали в целом.

Уважаемый посетитель, Вы прочитали статью "Влияние состояния поверхности", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

16 декабря 2012 | Просмотров: 8417 |