С помощью газового пламени наиболее часто наплавляют стальные и чугунные детали латунью, так как при этом получаются лучшие результаты. Бронзу и медь более целесообразно наплавлять с применением электрических способов нагрева. Латунь наплавляют на детали с целью создания уплотнительных поверхностей в запорных элементах арматуры, применяемой в различных отраслях промышленности, конструкциях клапанов некоторых типов двигателей, насосов и тому подобных изделий.

Основное требование в данном случае - получение плотного слоя, без пор и газовых включений. Не допускаются также включения свободного железа, что возможно в случае наплавки разнородных металлов с ограниченной растворимостью, к которым относится система Сu-Zn-Fe.

Для получения прочной связи наплавленного металла с основным необходимо получение хорошего контакта между жидким наплавляемым и основным металлами. Этот контакт определяется условиями смачивания на границе их соприкосновения, где образуются межкристаллические связи. Основную активную роль в процессе смачивания выполняет флюс (в основном бура), который раскисляет поверхность контактирующих металлов (основного и присадочного) и защищает их от окисления во время нагрева. Смачивание улучшается с повышением температуры нагрева основного металла до определенного предела. Если нагрев недостаточен или металл перегрет, то наплавляемый металл собирается в виде капель и плохо смачивает наплавляемую поверхность.

Наилучшие результаты при наплавке латуни на сталь и чугун достигаются при использовании газообразного флюса БМ-1, разработанного ВНИИАВТОГЕНМАШем, при достаточно низкой температуре нагрева основного металла - в пределах 700-850°С. Для уменьшения испарения цинка и снижения газонасыщенности наплавленного металла, как и при сварке латуни, используют пламя с увеличенным избытком кислорода (30-40%).

В качестве наплавляемого металла применяют все марки латуней, в которых содержание свинца не превышает 0,1%. Для наплавки слоев, прилегающих непосредственно к основному металлу, не следует использовать кремнистые латуни (ЛК62-05, ЛК80-3 и др.), так как при этом образуется хрупкая прослойка, в основном представляющая твердый раствор кремния в α-железе, со средним содержанием кремния более 11%.

Никель в латуни уменьшает вредное влияние кремния при высоком содержании последнего, обеспечивает бездымность процесса и высокую прочность сцепления с наплавляемой деталью из стали или чугуна. Плотный наплавленный металл бескремнистой латуни и отсутствие испарения цинка обеспечивает только газообразный флюс БМ-1.

Поверхность наплавляемого металла обрабатывают механическим путем. Литейная или прокатная корка должна быть предварительно удалена. Поверхностные дефекты (заусенцы, трещины и пр.) тщательно вырубают. Перед наплавкой в канавку острые углы последней закругляют. Размеры сечения канавки должны обеспечивать свободный доступ в нее пламени и прутка и равномерный нагрев калавки. Поверхности деталей перед наплавкой зачищают до металлического блеска. Присадочный металл для лучшего плавления и надежной защиты газовым пламенем должен иметь круглое сечение, а также поверхность, очищенную от окислов и загрязнений.

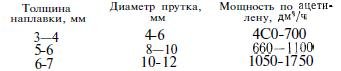

При применении порошкообразных флюсов используют пламя с избытком кислорода. Наплавку с газообразным флюсом БМ-1 кремнистых латуней проводят нормальным пламенем. Мощность пламени при наплавке принимают следующую:

Крупные изделия сложной формы наплавляют с предварительным общим подогревом до температуры 500°С. Для массивных деталей можно применять сопутствующий подогрев второй горелкой с наконечником № 5 при толщине стенки более 20 мм и массе детали свыше 70 кг.

При наплавке латуней на сталь и чугун вместо ацетилена можно применять пропан-бутан-кислородное пламя с коэффициентом замены ацетилена пропан-бутаном ψ=1, флюс БМ-1.

При оптимальной скорости истечения смеси расстояние мундштука от поверхности ванны равно 25-35 мм (при механической наплавке 40-45 мм). Плотный беспористый наплавленный металл получается при отношении кислорода к пропану в смеси β0=3,5÷4. При меньшем значении β0 в пламени образуется избыток паров воды, что уменьшает содержание в нем паров борного ангидрида - флюсующего вещества. Водяные пары также способствуют увеличению количества газовых включений в наплавляемом металле. Повышение мощности пропан-бутан-кислородного пламени увеличивает скорость наплавки и поэтому целесообразно в пределах до 30% от указанных выше норм для ацетилена.

При недостатке флюса не обеспечивается нормальное раскисление и защита жидкого металла от испарения цинка; избыток флюса затрудняет сплавление латуни со сталью или чугуном. Для улучшения процесса смачивания основного металла латунью при ручной наплавке приходится удалять стекловидную пленку флюса с помощью поперечных колебаний прутка. В этих условиях смачивание начинается при температуре 800°С и протекает нормально в интервале температур 800-850°С. При механической наплавке самопроизвольное разрушение пленки флюса начинается только при температуре 820-850°С, так как в этом случае пруток подается без поперечных колебаний. При ацетилено-кислородном пламени, имеющем большую концентрацию теплоты и более высокую температуру, этих затруднений не возникает в связи с быстрым нагревом пленки флюса до температуры, необходимой для ее разрушения.

Наплавку латуни на сталь и чугун производят левым способом, или непрерывным валиком, или обратноступенчатым швом. В последнем случае в месте соединения валиков необходимо перекрывать предыдущий участок на 15-20 мм. Наплавку ведут в нижнем положении, располагая поверхность детали под углом 8-15° к горизонтали дл-я получения большей толщины наплавленного слоя. При наплавке второго и последующих слоев кремнистой латунью ЛК62-05 первый слой, наплавляемый бескремнистой латунью, должен оставаться нерасплавленным на толщину не менее 2 мм от основного материала для сохранения прочности его сцепления с нею.

При наплавке чугуна с порошкообразным флюсом следует учитывать возможность выгорания из него графита при температуре 900-950°С, продукты сгорания которого затрудняют смачивание. Поэтому графит предварительно выжигают с поверхности детали окислительным пламенем горелки. При наплавке чугуна возможно его отбеливание вследствие высокой температуры нагрева. Наплавка чугуна латунью с порошковыми флюсами требует высокой квалификации сварщика и ее рекомендуется применять лишь в исключительных случаях.

При газофлюсовой наплавке латуни на чугун и сталь вначале деталь прогревают горелкой до температуры 700°С, при которой начинается смачивание основного металла латунью. До температуры 500°С нагревать можно без подачи флюса в пламя горелки, далее - только с флюсом. Наплавляемую поверхность располагают под углом 8-10° к горизонтали, наплавку ведут левым способом снизу вверх, угол наклона оси мундштука к горизонтали 30-60°, угол между осями мундштука и прутка 90-110°. Конец прутка должен быть погружен в ванну жидкого металла.

При правильном течении процесса наплавки металл ложится компактным валиком; выделение паров окиси цинка отсутствует; ванна расплавленной латуни не кипит; часть ванны, не подвергающаяся воздействию пламени, закрыта сплошной пленкой шлака, поверхность наплавленного металла гладкая и покрыта сплошной коркой шлаков коричневого цвета; поры, свищи и инородные включения отсутствуют.

При наплавке последующих слоев угол между осью мундштука и поверхностью основного металла может быть увеличен. Проковка и очистка предыдущих слоев перед наплавкой последующих не требуется. Вследствие более низкой температуры наплавки при применении газообразного флюса графит при наплавке чугуна не выгорает и предварительного выжигания не требуется.

Для механизации наплавки разработаны специальные станки, например, станок УФН-1-GO конструкции ВНИИАВТОГЕНМАШа. Станок используют для наплавки плоских кольцевых поверхностей (уплотнительных колец в арматуре). При некоторой модернизации этого станка возможна наплавка поверхностей других очертаний.

Уважаемый посетитель, Вы прочитали статью "1. Наплавка цветных металлов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 мая 2016 | Просмотров: 12633 |