Подвергаемый газовой резке металл должен удовлетворять ряду определенных условий (требований).

I. Температура плавления металла должна быть выше температуры воспламенения его в кислороде (температуры начала интенсивного окисления металла). В противном случае металл под действием подогревающего пламени резака будет плавиться и принудительно удаляться кислородной струей без необходимого окисления, характеризующего процесс газовой резки. При этих условиях шлак не образуется, и расплавляемый металл, трудно удаляемый кислородной струей, будет образовывать на кромках реза наплывы. При этом производительность процесса крайне низкая, рез большой ширины и исключительно неровный.

Низкоуглеродистая сталь этому условию удовлетворяет. Температура ее плавления составляет 1500°С, а температура воспламенения в кислороде 1350-1360°С. Однако с повышением содержания углерода в стали способность ее поддаваться газовой резке падает (так как температура плавления стали снижается, а температура воспламенения в кислороде возрастает). Кроме того в образующихся при резке шлаках увеличивается количество неокисленного железа, сильно затрудняющего процесс резки из-за образования грата (сплава шлака с металлом), трудно отделяемого от кромок реза.

Тем более не поддается газовой резке чугун, содержание углерода в котором составляет более 1,7%.

II. Температура плавления металла должна быть выше температуры плавления образуемых в процессе резки окислов.

Низкоуглеродистая сталь образует три окисла железа: FeO с температурой плавления 1270°С, Fe3O4 с температурой плавления 1538°С и Fe2O3 с температурой плавления 1562°С. Допуская, что все эти окислы железа присутствуют в шлаке, температура плавления которого в среднем ниже 1500° С, можно считать, что низкоуглеродистая сталь удовлетворяет и этому условию, тем более, что на поверхности ее при нагревании не образуется пленки тугоплавких окислов, препятствующих контакту кислородной струи с металлом. Однако целый ряд металлов и сплавов, например алюминий, магний, сплавы этих металлов, а также высоколегированные стали, содержащие высокий процент хрома, этому условию резки не удовлетворяют. При нагревании этих сплавов в процессе резки на их поверхности образуется пленка тугоплавкого окисла, изолирующая металл от контакта с кислородом.

III. Тепловой эффект образования окисла металла должен быть достаточно высоким. Это условие диктуется тем, что при резке стали подогревающее пламя резака сообщает металлу сравнительно небольшую часть теплоты - около 5-30% ее общего количества, выделяемого в процессе резки. Основное же количество теплоты (70-95%) выделяется при окислении металла.

Низкоуглеродистая сталь образует при резке три окисла железа, выделяющих при своем образовании в среднем около 627-666,8 кДж/моль (150-160 ккал/г-мол). Этого количества теплоты оказывается достаточно для протекания эффективного процесса газовой резки стали.

Иначе обстоит дело с резкой меди и ее сплавов. Помимо высокой теплопроизводительности меди, сильно затрудняющей начало процесса резки, главной причиной, делающей газовую резку меди невозможной, является низкое тепловыделение при окислении, поскольку при образовании СuО выделяется теплоты всего 156,8 кДж/моль (37,5 ккал/г-мол), а при образовании Сu2О 169,7 кДж/моль (40,6 ккал/г-мол). Этого количества теплоты для начала и поддержания процесса резки меди недостаточно, в связи с чем процесс газовой резки этого металла невозможен.

IV. Консистенция образующихся окислов должна быть жидкой, т.е. появляющиеся при резке шлаки должны быть жидкотекучими. Это условие хорошо выполняется при резке низко- и среднеуглеродистой стали, низколегированной стали и титановых сплавов.

Газовая резка сплавов, содержащих высокий процент кремния или хрома сильно затруднена или невозможна. Так, например, невозможна резка серого чугуна, содержащего высокий процент кремния (до 3,5-4,5%), окись которого (SiO2) сильно повышает вязкость шлака (см. условие I).

V. Теплопроводность металла должна быть возможно низкой. В противном случае бывает трудно, а иногда и невозможно (при большой массе высокотеплопроводного металла) достигнуть концентрированного нагрева металла.

Низкоуглеродистая сталь, теплопроводность которой невелика {коэффициент теплопроводности λ=0,63 Дж/(см.-с-К) [λ = 0,12 кал/(см.-с-°C]}, не вызывает трудностей ни в начальный момент, ни в процессе резки. В этом случае подогрев металла в начальной точке реза до воспламенения осуществляется быстро, без заметного отвода теплоты в массу разрезаемого металла.

Что касается начального подогрева до воспламенения таких металлов, как медь и алюминий, то для этих металлов из-за высокой теплопроводности начальный подогрев связан с большими трудностями и в большинстве случаев становится возможным только после предварительного подогрева разрезаемых листов или заготовок до достаточно высокой температуры (меди до 700-800°С, алюминия до 300-500°С). Высокая теплопроводность меди и алюминия - одна из причин, затрудняющих и делающих невозможной газовую резку этих металлов.

Анализируя приведенные выше условия газовой резки, можно констатировать, что всем этим условиям хорошо удовлетворяет чистое железо и низкоуглеродистая сталь. С повышением содержания углерода в стали способность ее поддаваться газовой резке падает.

Опыт показывает, что углеродистые стали по разрезаемости (с учетом качества) можно делить на следующие четыре группы.

1. Низкоуглеродистая сталь, содержащая до 0,20-0,25% С, режется хорошо и не требует ни предварительного подогрева, ни последующей (после резки) термообработки.

2. Среднеуглеродистая сталь, содержащая 0,25-0,5% С, режется удовлетворительно, но во избежание возможной подкалки кромок, а иногда и образования трещин при жестком закреплении разрезаемого листа или наличии резких переходов в контуре вырезаемых деталей, приводящих к концентрации напряжений, требует предварительного (до 300°С) или сопутствующего подогрева.

3. Высокоуглеродистая сталь, содержащая 0,5-0,7% С, режется плохо, образуя рез с зашлакованными и оплавленными кромками (обычно с приваренным гратом). Резку такой стали рекомендуется производить с предварительным подогревом до температуры не ниже 300°С.

4. Высокоуглеродистая инструментальная сталь, содержащая 0,7-1,2% С, режется очень плохо и во всех случаях требует предварительного подогрева до температуры 600-650°С. Резка такой стали связана с сильным зашлаковыванием и оплавлением кромок и образованием на кромках большого количества трудно отделимого грата.

Сталь, содержащая более 1,2% С, газовой резке не поддается.

Легированные стали по разрезаемости можно делить на две группы: 1) низколегированные, содержащие незначительное количество углерода и легирующих элементов, при котором эквивалент углерода Сэкв≤0,45; в этом случае резка возможна без подогрева; 2) среднелегированные, содержащие повышенное количество углерода и легирующих примесей, при котором эквивалент углерода Сэкв>0,45; такие стали требуют предварительного или сопутствующего подогрева.

Температура предварительного подогрева может быть определена по эмпирической формуле

где k - коэффициент, учитывающий толщину разрезаемого металла, равный 0,0002; δ - толщина стали, мм; величина 0,45 соответствует верхнему пределу Сэкв, при котором возможна резка без подогрева.

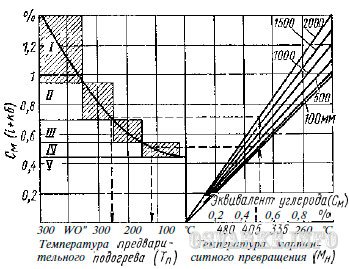

В случае необходимости применения предварительного подогрева при резке той или иной легированной стали величина температуры может быть установлена также по номограмме (рис. 89). Однако предварительный подогрев стали перед резкой может быть осуществлен преимущественно при резке массивных поковок или отливок из легированных сталей. Для резки листовой стали, в особенности листов больших размеров, может быть эффективно применен только сопутствующий подогрев, рассматриваемый в §6 гл.XXI. Из других металлов так же хорошо, как и железо, газовой резке поддаются титан и его сплавы.

Рис. 89. Номограмма определения температуры предварительного подогрева легированных сталей перед резкой:

I - резка возможна только при предварительном подогреве свыше 350° С и последующем медленном охлаждении в печи; II - необходимы предварительный подогрев до 250-350°С и последующее медленное охлаждение; III - необходимы предварительный или сопутствующий подогрев до 150-250°С, охлаждение на спокойном воздухе; IV - при резке стали толщиной более 500 мм необходим подогрев не ниже 100-150°С; V - подогрева не требуется

Уважаемый посетитель, Вы прочитали статью "8. Разрезаемость металлов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

13 мая 2016 | Просмотров: 12187 |