Конструкция медных подкладок и ползунов при электрошлаковой и автоматической сварке влияет на формообразование шва, определяя геометрическую форму сопряжения шва с основным металлом, и, в конечном счете, на прочность сварного соединения при переменных нагружениях.

Форма и внешние размеры шва характеризуются следующими параметрами: высотой усиления h, шириной шва b и углом θ° между касательной к усилению шва и поверхностью пластины.

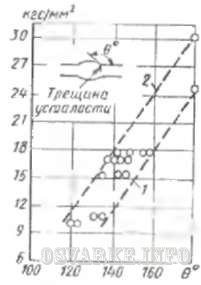

В работе [261] решающим фактором, определяющим сопротивление усталости сварных соединений с сохраненным усилением шва, считают угол усиления, образованный между плоскостью пластины и касательной к усилению шва в месте соединения с пластиной. Этот угол меняется по длине шва, особенно для соединений, выполненных ручной дуговой сваркой. Разрушение обычно происходило в точке с минимальным углом усиления. Установлена Экспериментально количественная зависимость между углом θ усиления шва и сопротивлением усталости стыкового соединения [261] при 2∙106 циклов (рис. 37).

Рис 37. Влияние угла θ усиления шва на прочность стыковых соединении с прокатной окалиной (1) и без нее (2)

Зафиксированный разброс опытных данных для ручной дуговой сварки составил приблизительно 15°; в пластинах, сваренных автоматически, разброс был несколько меньше. Все опытные точки заключены в полосу разброса. За два верхних предела (при θ=180°) приняты максимальные напряжения для гладких пластин с прокатной окалиной и без нее. Образцы для испытания на выносливость вырезали из общих сварных заготовок, поэтому остаточных напряжений в них либо вовсе не было, либо они были невысокими [163, 261, 274]. Полученные закономерности могут существенно измениться при наличии в образцах с не снятым усилением шва высоких сварочных остаточных напряжений.

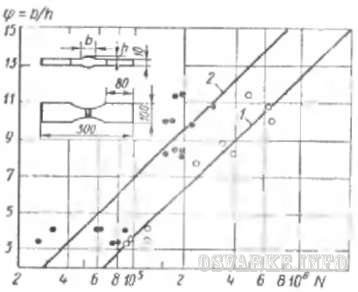

Экспериментально получена зависимость числа циклов погружения при знакопостоянном растяжении Rσ≈0,1 для двух уровней напряжения (σ0=18 и σ0=22 кгс/мм2) от формы усиления стыкового шва (рис. 38) Образцы были изготовлены из соединений стали с 0,26% С толщиной 10 мм, выполненных автоматической сваркой под флюсом Pie 18 UP, проволокой 10Мп4 с двусторонним наложением шва. Как видно из рис. 38, большая долговечность относится к сварным образцам с формой шва, имеющей большее отношение b/h [274].

Рис 38. Зависимость числа циклов нагружения от формы усилении шва при знакопостоянном растяжении для двух уровней напряжения σ0=18 кгс/мм2 (1) и σ0=22 кгс/мм2 (2)

В принятой программе испытаний была охвачена вся область напряжения дуги Uд (от 25 до 45 В), что позволило установить количественную закономерность влияния сварочного напряжения на форму усиления шва. Вопросы экономичности сварных конструкций освещены в работе [265].

Весьма высокие механические свойства сварных соединений достигнуты при автоматической односторонней стыковой сварке с обратным формированием шва на флюсо-медной подкладке, имеющей водяное охлаждение [163]. Пределы выносливости соединений с поперечными швами стали 09Г2, выполненных односторонней сваркой на флюсо-медной подкладке, оказались выше предела выносливости соединений, выполненных односторонней сваркой на медном скользящем ползуне и двусторонней автоматической сваркой под флюсом (σ-1=13 кгс/мм2). По величине они близки к пределу выносливости образцов основного металла (см. табл. 8).

Результаты статистической обработки (около 500 замеров) параметров h, b и R усиления сварных швов, выполненных на флюсо-медной подкладке и медном скользящем ползуне, показали характерный для этих способов сварки весьма плавный переход от шва к основному металлу. Радиусы сопряжения при этом составляли R≥8÷10 мм, тогда как при автоматической сварке под флюсом R=0,4÷2 мм [163].

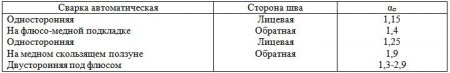

В табл. 9 сопоставляются теоретические коэффициенты концентрации напряжений поперечных стыковых швов для рассмотренных способов сварки, определенные расчетным и экспериментальным путем (на поляризационной установке).

Таблица 9

Поперечные стыковые швы с усилением, выполненные ручной дуговой сваркой на мягких сталях в положениях, отличных от нижнего, могут иметь пределы выносливости ниже 15 кгс/мм2.

Максимальные напряжения при пульсирующем цикле на базе 2∙106 циклов для соединений с поперечными швами на пластинах толщиной 22 мм составили [261]: пластины, сваренные в нижнем положении, 22 кгс/мм2 (100%); пластины, сваренные в нижнем положении с одной стороны и в потолочном с другой, 11,8-14,2 кгс/мм2 (53-64%); монтажные швы в вертикальных пластинах, сваренные в вертикальном и горизонтальном положениях, 11-12,9 кгс/мм2 (50-56%).

Эти результаты интересны тем, что они подчеркивают роль наружного контура усиления швов при определении прочности поперечных стыковых соединений, выполненных в различных пространственных положениях. Однако указанная зависимость сопротивления усталости соединений от положения, в котором выполнялась сварка, является лишь косвенной и определяется различными возможностями получения соединений надлежащего качества.

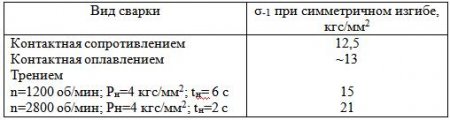

Об усталости стыковых соединений, выполненных на арматурных стержнях (крупного сечении) сваркой трением, контактным способом и ванной сваркой, можно составить представление по опытным данным, приведенным в табл. 10.

Таблица 10

Результаты испытания на усталость арматурных стержней Ø40 мм, сваренных встык различными способами [22] на стали 35ГС (σв=66 кгс/мм2)

Сваркой трением и ванной сваркой можно получить сварные соединения, обладающие большим сопротивлением усталости, чем сварные соединения, выполненные контактной сваркой.

Результаты испытания (на базе 5∙106 циклов) на усталость прутков Ø16 мм стали 20, сваренных трением к контактным способом, приведены ниже [33].

Уважаемый посетитель, Вы прочитали статью "Сварные стыковые соединения", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

10 января 2013 | Просмотров: 25561 |

#1 написал: nlvfcnth (8 апреля 2013 20:17)

Группа: Гости

Большая просьба:описывайте,как выполнить сварку практически!Спасибо!

#2 написал: admin (11 апреля 2013 22:36)

Группа: Администраторы

Вот, пожалуйста. Мало? Поищите по сайту.

А что вам описать? Берёте сварочный аппарат... Берёте электрод... Кусок железа... И вперёд...

Да, у меня несколько не о том сайт. Может заблудились, не туда попали? Хотя и практики вроде как достаточно.

А что вам описать? Берёте сварочный аппарат... Берёте электрод... Кусок железа... И вперёд...

Да, у меня несколько не о том сайт. Может заблудились, не туда попали? Хотя и практики вроде как достаточно.