При механической обработке шва заподлицо с пластиной для соединений из мягкой стали можно значительно повысить предел выносливости сварного соединения (на 40-57%) и в ряде случаев довести его до уровня основного металла [22, 87, 88, 124, 176, 198, 228, 235, 261].

Образцы больших сечений (200×200 мм и диаметром 150 и 200 мм с точеной поверхностью), вырезанные из толстых плит, сваренных электрошлаковым способом, практически равнопрочны по усталости с аналогичными образцами основного металла как для стали 22К, прошедшей обработку давлением, так и для литой стали 35Л [87, 88].

Когда между отливками или отливками и прокатными элементами имеются механически обработанные электрошлаковые швы, то дефекты в литой стали являются критическими для усталостной прочности сварных соединений [87, 176, 228]. В этом случае механические свойства металла электрошлакового шва выше, чем литой стали, и усталостные разрушения проходят по стали.

В элементах сварных конструкций при наличии концентратора напряжений, вызванного сохраненным усилением шва, остаточные растягивающие напряжения могут вызывать заметное (на 30-40%) снижение сопротивления усталости сварных стыковых соединений (стали 22К и 16ГС) [90, 169]. Для повышения усталостной прочности сварных соединений в таких случаях обычно применяют термическую обработку.

Однако не во всех случаях термическая обработка приносит пользу. Например, термическая обработка (650°С) для снятия напряжений в сварных стыковых соединениях (рис. 34, е) из мягкой стали не оказала влияния на усталостную прочность независимо от того, снималось ли усиление шва или нет. Неправильное проведение термической обработки может вызвать снижение прочности, если поверхность металла обезуглероживается. При данных испытаниях некоторые образцы подвергали длительному нагреву при температуре 650°С, и металл был обезуглерожен на глубину 1,6 мм. В этом состоянии сопротивление усталости гладких пластин и сварных соединений понизилось соответственно на 12,5 и 17,5% [261].

Термическая обработка не оказала также никакого влияния на усталостные свойства соединений мягкой стали и увеличила всего на 11% усталостную прочность соединений из низколегированной стали с высоким сопротивлением разрыву [25].

Низколегированные стали с высоким сопротивлением разрыву находят ограниченное применение в сварных металлоконструкциях, так как усталостная прочность соединений из этих сталей не выше усталостной прочности соединений из мягких сталей. Предполагали, что в этом повинен металлургический фактор. Низкая усталостная прочность соединений из низколегированных сталей не является следствием проявления остаточных сварочных напряжений или несколько более высокой чувствительности к надрезу зоны термического влияния. Прочность определяется степенью концентрации напряжений, вызываемой формой усиления шва. Когда степень концентраций мала (в результате механического удаления усиления шва или при обеспечении плавного перехода шва к основному металлу путем наложения шва с помощью аргонной горелки), то можно получить пределы выносливости сварных соединении, соизмеримые с пределом выносливости малоуглеродистой и низколегированной сталей [29, 112, 235] (см, табл. 8).

Испытания стыковых швов со снятым усилением показали, что зона термического влияния без надрезов не является сама по себе слабой под усталостными нагрузками [235]. Однако концентрация напряжений на кромке усиления шва влияет на зону термической обработки. Отсюда понятна важность определения усталости этой зоны в условиях, когда она имеет надрезы. Теоретический коэффициент концентрации напряжений, определенный фотоупругим методом, составил у кромки соединения со стыковым швом ασ=2,75 (большое усиление) и ασ=3,0 (малое усиление).

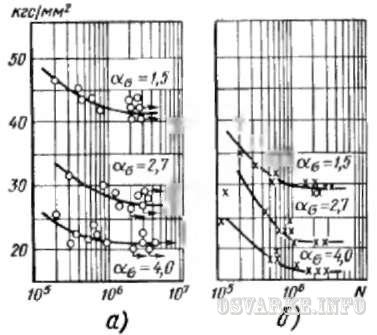

Применяя номограмму Нейбера, выбрали три профиля с надрезами, чтобы получить коэффициенты ασ=1,5; 2,7 и 4,0 в образцах шириной 10 мм. Надрезы были глубиной 1,5 мм и радиусом соответственно 4; 0,76 и 0,26 мм с углом 45º. Вследствие наличия надрезов усталостная прочность сварных пластин из низколегированной и мягкой сталей сказалась пониженной по сравнению с основным металлом.

По мере увеличения ασ значения усталостной прочности изделий из мягкой и низколегированной сталей сближаются (рис. 39). Кривые были экстраполированы за значение ασ=4,0 для того, чтобы показать, что при ασ2.

Рис. 39. Кривые выносливости сварных пластин с надрезом из стали [235]: а - низколегированной (0,11% С; 0,24% SI; 1,28% Мп; 0,27% Ni; 0.56% Cг; 0,30% Мо; 0,12% V; σв - 78,5 кгс/мм2); б - малоуглеродистой (0,20% С; σв= 48 кгс/мм2)

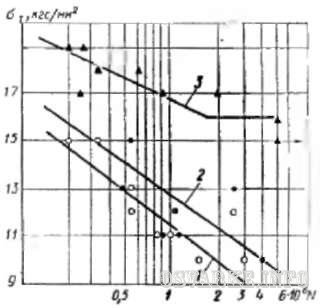

Рис. 40. Зависимость между теоретическим коэффициентом концентрации напряжений и усталостной прочностью [236] стали: 1 - низколегированной; 2 - малоуглеродистой

Эффективным для повышения сопротивления усталости стыковых соединений низколегированной 16ГНМ и среднелегированных 15ГН4М, 34ХМ, 40ХН сталей является сочетание механической зачистки усиления шва и термической обработки, применяемой для снятия сварочных остаточных напряжений и улучшения структуры металла околошовной зоны. В этом случае соединения, выполненные электрошлаковой сваркой, практически не уступают основному металлу [95, 118].

А.Е. Аснис с сотрудниками производил усталостные испытания стыковых соединений (сталь СтЗпс, δ=14 мм) при симметричном изгибе [4]. Автоматическую сварку производили под флюсом АН-348А проволокой Св-08А. Образцы после полного остывания дополнительно наплавляли продольными валиками при υсв=34 м/ч. Из результатов испытаний (рис. 41) следует, что отпуск при температуре 650°С не увеличивает предела выносливости. Для сравнения на рис. 41 приведены результаты испытаний таких же образцов, подвергнутых по границам швов аргоно-дуговой обработке [3]. Эта обработка позволила повысить предел выносливости образцов на 75%. Авторы приходят к выводу, что в тех случаях, когда применяют отпуск для сварных конструкций из низкоуглеродистых или слаболегированных сталей (для уменьшения опасности хрупких разрушении или предотвращения нежелательных короблений), целесообразно не превышать температуру в 520- 550° С.

Рис. 41. Кривые выносливости плоских образцов:

1 - исходное состояние; 2 - отпуск при температуре 650ºС; 3 - аргонодуговая сварка

В ряде других экспериментальных исследований, и в частности, на сферических сосудах давления, отпуск приводил к заметному положительному эффекту (см. гл. X).

Исключительно эффективно применение поверхностного пластического деформирования шва и околошовной зоны сварных соединений, особенно для необработанной поверхности швов [56, 105, 124]. В результате этой обработки в поверхностных слоях металла наводятся благоприятные остаточные сжимающие напряжения.

Поверхностный наклеп швов на крупных образцах из соединений, выполненных электрошлаковой сваркой и не проходивших механической и термической обработки, повысил в 2 раза их предел выносливости, который оказался равным пределу выносливости образцов основного металла [90].

Использование в соединениях кипящей стали вместо спокойной приводит к понижению сопротивления усталости соединений. Так, в работе [74] отмечается, что пределы выносливости в этом случае понизились на 14% для соединений, сваренных рутиловыми электродами, и на 21-25% для соединений, выполненных в углекислом газе.

Кроме того, кипящие стали обладают пониженным сопротивлением хрупким разрушениям и в связи с этим в ответственных конструкциях не применяются.

Исследованиями ЦНИИСК им. В.А. Кучеренко и ИЭС им. Е.О. Патона была показана возможность применения полуспокойной стали в сварных конструкциях, работающих при переменных нагрузках. Результаты этих исследований послужили основанием действующих в настоящее время «Рекомендаций по расширению применения полуспокойной стали в промышленности и строительстве», утвержденных Госкомитетом по науке и технике.

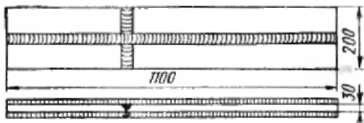

В сварных инструкциях следует, по возможности, избегать пересечения швов. В.И. Труфяков в работе [171] показал, что у пластин стали М16С с пересекающимися поперечным и продольным швами (рис. 42) предел выносливости на базе 107 циклов ниже на 29% (при симметричном цикле) и на 17% (при пульсирующем цикле ) по сравнению с пределом выносливости аналогичных пластин с поперечным стыковым швом.

Рис. 42. Пластина с пересекающимися швами для испытания на усталость

Уважаемый посетитель, Вы прочитали статью "Сварные стыковые соединения", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

10 января 2013 | Просмотров: 25713 |

#1 написал: nlvfcnth (8 апреля 2013 20:17)

Группа: Гости

Большая просьба:описывайте,как выполнить сварку практически!Спасибо!

#2 написал: admin (11 апреля 2013 22:36)

Группа: Администраторы

Вот, пожалуйста. Мало? Поищите по сайту.

А что вам описать? Берёте сварочный аппарат... Берёте электрод... Кусок железа... И вперёд...

Да, у меня несколько не о том сайт. Может заблудились, не туда попали? Хотя и практики вроде как достаточно.

А что вам описать? Берёте сварочный аппарат... Берёте электрод... Кусок железа... И вперёд...

Да, у меня несколько не о том сайт. Может заблудились, не туда попали? Хотя и практики вроде как достаточно.