В процессах газопламенной обработки используют кислород в газообразном виде. Кислород в жидком виде применяют только при его хранении и транспортировке от завода-изготовителя до потребителей.

По внешнему виду жидкий кислород - голубоватая прозрачная подвижная жидкость, затвердевающая при -218,4°С и образующая кристаллы голубоватого цвета. Теплоемкость жидкого кислорода равна 1,69 кДж/(кг-°С) [0,406 ккал/(кг-°С)].

Перед подачей в сеть потребления для газопламенной обработки жидкий кислород подвергается испарению при заданном давлении в специальных устройствах - газификаторах, безнасосных или насосных. При испарении 1 дм3 жидкого кислорода получается 0,86 м3, или 860 дм3 газообразного кислорода (при 20°С и 760 мм рт. ст.); здесь 1,14 кг/дм3 и 1,33 кг/м3 соответственно плотности жидкого и газообразного кислорода. При испарении 1 кг жидкого кислорода образуется 1/1,33 = 0,75 м3 газа (при 20°С и 760 мм рт. ст). Основные преимущества хранения и транспортировки кислорода в жидком виде следующие.

1. Сокращается (в среднем в 10 раз) масса тары и уменьшается требуемое количество баллонов и транспортных средств (автомобилей, вагонов), занятых на перевозке кислорода.

2. Отпадают расходы по организации и эксплуатации большого баллонного хозяйства на заводах (приобретение баллонов, постройка складов, учет, испытание и ремонт баллонов, транспортные расходы).

3. Повышается безопасность и упрощается обслуживание газопитания цехов газопламенной обработки, поскольку жидкий кислород хранится и транспортируется под небольшим давлением.

4. Получаемый при газификации жидкого кислорода газообразный кислород не содержит влаги, его можно транспортировать по трубопроводам при низких окружающих температурах без применения специальных мер против замерзания конденсата (прокладка труб ниже глубины промерзания, теплоизоляция, установка конденсатоотводчиков, прокладка паровых обогревателей и пр.).

Недостатком применения жидкого кислорода являются неизбежные потери его на испарение при хранении, перевозке и газификации.

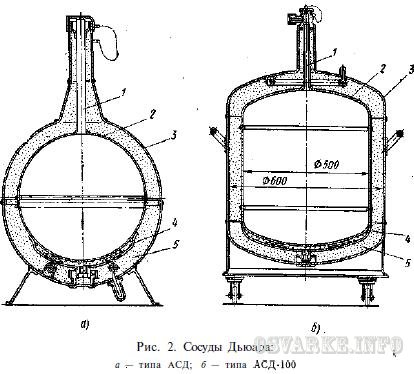

Для хранения и перевозки небольших количеств жидкого кислорода (азота, аргона, воздуха) используют сосуды Дьюара (рис. 2), шаровые (а) или цилиндрические (б). Сжиженный газ заполняет сосуд 2 из алюминиевого сплава, подвешенный на тонкостенной трубке - горловине 1 из стали Х18Н10Т внутри внешнего сосуда 3, изготовленного также из алюминиевого сплава. Все соединения выполнены аргонодуговой сваркой, стальные детали предварительно алитированы. Пространство между сосудами заполнено тепловой изоляцией 5 из смеси порошкообразного аэрогеля и бронзовой пудры.

В этом пространстве создан вакуум до остаточного давления (1 - 2) 10-1 мм рт. ст. Снизу к внутреннему сосуду приварена камера 4, заполненная адсорбентом (силикагелем КСМ). При заполнении сосуда 2 сжиженным газом адсорбент охлаждается и поглощает остаточные газы в межстенном пространстве, создавая в нем вакуум до давления (1 - 5) 10-3 мм рт. ст. Сталь Х18Н10Т обладает низким коэффициентом теплопроводности, вследствие чего теплоприток извне по горловине существенно снижен.

Транспортные резервуары используют для перевозки больших количеств жидкого кислорода (азота, аргона) автотранспортом и по железной дороге. Автомобильные резервуары имеют емкость 1000-7500 дм3, железнодорожные 30 000-35 000 дм3, а иногда и более.

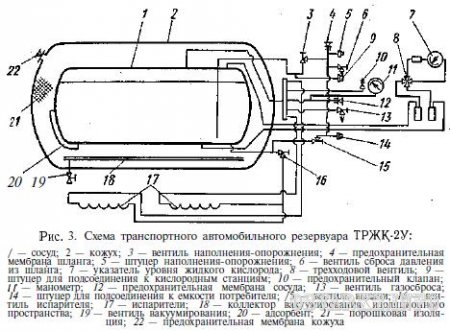

Типовой транспортный автомобильный резервуар ТРЖК-2У показан на рис. 3. Внутренний резервуар, в котором хранится жидкий кислород, изготовлен из стали Х18Н9Т аргонодуговой сваркой, наружный (кожух) - из низкоуглеродистой стали 20. Изоляция заполняющая межстенное пространство, - вакуумно-порошковая - из смеси аэрогеля с перлитовой пудрой; вакуум в межстенном пространстве соответствует остаточному давлению 5*10-2 мм рт. ст.

Заполнение резервуара жидким кислородом из стационарной емкости производится через вентиль 3 и штуцер 5 при открытом вентиле 13 для сброса газа в газгольдер или атмосферу. При опорожнении резервуара в нем создается избыточное давление до 0,1 - 0,15 МПа (1-1,5 кгс/см2) за счет испарения части жидкого кислорода в испарителях 17. Слив жидкости производится также через вентиль 3 и штуцер 5 при закрытом вентиле 13. Для уменьшения притока теплоты через опоры резервуара они изготовлены из слоистого стеклопластика, обладающего низким коэффициентом теплопроводности и достаточной прочностью при низких температурах.

Для превращения жидкого кислорода в газообразный служат газификационные установки. Их производительность достигает 15—20 м3/ч. Применяют два типа газификационных установок: насосные и безнасосные.

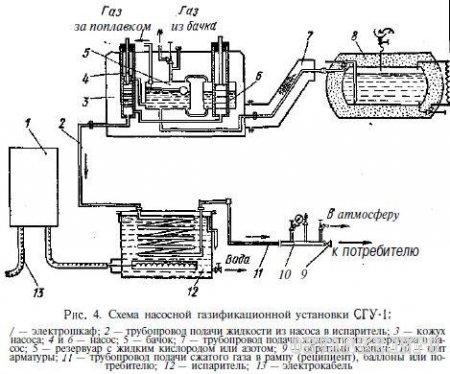

Насосная газификационная установка СГУ-1, показанная на рис. 4, предназначена для газификации непереохлажденного кислорода и наполнения баллонов (реципиентов газообразным кислородом под давлением до 24 МПа (240 кгс/см2). Кислород от реципиентов подается по трубопроводу к местам потребления через центральный рамповый редуктор под требуемым давлением порядка 1,2-2 МПа (15-20 кгс/см2) для процессов газопламенной обработки. Имеются газификационные станции, насосы которых рассчитаны на давление 20 МПа (200 кгс/см2) и служат для подачи кислорода в сеть через буферную емкость. В промышленности применяют также автомобильные передвижные газификационные установки.

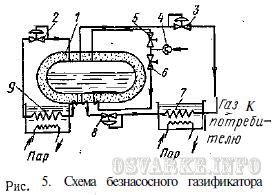

Безнасосные газификаторы имеют рабочее давление до 1,6 МПа (16 кгс/см2) при относительно постоянном и равномерном расходе кислорода, подаваемого по трубопроводу к местам потребления (рис. 5). Сосуд газификатора снабжен вакуумно-порошковой изоляцией и рассчитан на максимальное рабочее давление.

Первоначально давление в сосуде создается испарением кислорода в испарителе 9 и автоматически поддерживается постоянным регулятором 2. В зависимости от расхода газа жидкий кислород через регулятор 8 поступает в испаритель 7 и затем в виде газа идет в трубопровод к потребителю. Избыток газа в газификаторе сбрасывается при заданном давлении также в трубопровод потребителя через регулятор 3. Сосуд 1 наполняется жидким кислородом через штуцер 4 и вентили 5 и 6.

Уважаемый посетитель, Вы прочитали статью "4. Жидкий кислород", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

28 апреля 2016 | Просмотров: 22843 |