Пайка - это технологический процесс получения неразъемных соединений металлов в нагретом состоянии посредством расплавления более легкоплавкого, чем соединяемые металлы, сплава, называемого припоем.

По существу и природе протекающих процессов пайку следует рассматривать как сочетание трех одновременно происходящих процессов: 1) нагревания паяемого металла до температуры расплавления припоя; 2) плавления припоя, взаимной диффузии припоя и паяемого металла, кристаллизации металла шва; 3) взаимодействия припоя с паяемым металлом и возникновения межкристаллитных форм связи.

Таким образом, пайка представляет собой достаточно сложный и многообразный процесс.

При пайке существенную роль играют процессы диффузии, при которой могут образовываться или твердый раствор основного металла в припое, или химическое соединение металла и припоя. Предпочтительнее образование твердого раствора, так как он повышает вязкость и коррозионную стойкость паяного соединения. Процесс диффузии происходит на границе твердой и жидкой фаз и диффузия имеет неоднородный характер. Припой в результате диффузии проникает в основной металл по границам зерен последнего. Глубина диффузии определяется видом припоя и основного металла и режимом пайки, т.е. температурой и временем нагрева.

Пайка позволяет получать высококачественные соединения не только однородных материалов, но практически любых разнородных металлов и сплавов. В качестве источников теплоты при пайке используют газокислородное и газовоздушное пламя, электронагрев в специальных печах и ваннах, пламенные печи, токи высокой частоты, индукционный нагрев, паяльники и т.п. Рассмотрим только пайку с нагревом газовым пламенем.

Различают два основных вида пайки: высокотемпературную и низкотемпературную (ГОСТ 17327-71). Температура плавления припоев для высокотемпературной пайки составляет свыше 550°С, а для низкотемпературной - ниже 550°С. При высокотемпературной пайке предел прочности соединения 500 МН/м2 (50 кгс/мм2); при низкотемпературной эта величина не превышает 50-70 МН/м2 (5-7 кгс'мм2). В основу припоев с высокой температурой плавления входят медь, цинк, кадмий и серебро, а в основу припоев с низкой температурой плавления - свинец, олово, сурьма.

Хорошо поддаются пайке чугун, сталь углеродистая и легированная, медь и ее сплавы, никель и его сплавы, алюминий. Пайка - достаточно производительный процесс, легко механизируемый при массовом производстве, обеспечивает необходимую прочность и герметичность соединений, не вызывает изменения структуры основного металла. К недостаткам пайки относятся: необходимость применять преимущественно соединения внахлестку; более низкая прочность и пластичность соединений по сравнению с подобными характеристиками основного металла; необходимость расхода дефицитных металлов (олова, серебра и др.); более высокие требования к подготовке деталей под пайку.

Аппаратура для пайки. В качестве основного инструмента при ручной и механизированной пайке служит горелка. В зависимости от вида припоя, характера паяного соединения и организации технологического процесса используют различные виды горелок - кислородно-газовые, однопламенные и многопламенные, инжекторные и безынжекторные, газовоздушные, вихревые и пр. Для повышения производительности применяют мундштуки той формы, которая наиболее соответствует конструкции паяного соединения. Широко применяют горелки, работающие на заменителях ацетилена - пропане, природном газе, городском газе, керосине, бензине и т.п.

Мощность горелки подбирают в соответствии с видом припоя и паяного соединения. Многопламенные мундштуки обеспечивают более равномерный нагрев поверхности пайки. Кроме того, сокращается размер ядра пламени и нагрев можно вести при меньшем расстоянии от поверхности металла, что на 15-20% увеличивает эффективную мощность пламени. Многопламенные горелки рекомендуются для пайки крупногабаритных деталей со швами значительной длины.

Припои. Припои выпускают в виде проволоки, прутков, полос, фольги, порошковой проволоки, порошков, пасты и пр. Предъявляемые к припоям требования следующие.

1. Температура его плавления должна быть на 50-60° ниже температуры паяемых металлов.

2. Припой должен быть жидкотекуч, хорошо растекаться, проникая в щели зазора, поры и хорошо смачивая металл.

3. Припой и металл должны взаимно диффундировать и образовывать сплав.

4. Необходима примерно одинаковая стойкость против коррозии припоя и металла.

5. Припой не должен быть красноломким.

6. При пайке разнородных металлов следует применять пластичные припои.

7. Припой должен удовлетворять требованиям, предъявляемым к внешнему виду изделия, и по возможности не содержать дорогих и дефицитных компонентов.

Все припои для высокотемпературной пайки, применяемые в промышленности, можно разбить на следующие группы: медные, медно-цинковые (латуни), серебряные, медно-фосфористые.

Медные припои прочны, пластичны, но требуют высокой температуры нагрева. Применяют их для пайки стали преимущественно в печах с защитной атмосферой. При газопламенной пайке их использовать не следует ввиду возможности появления трещин при восстановлении закиси меди водородом продуктов сгорания пламени горелки.

Медно-цинковые припои применяют при пайке стали, чугуна и медных сплавов, меди, бронзы, никеля. Лучшие результаты дает припой марки ЛОК 62-06-04, содержащий 60-63% Сu, 0,3-0,4% Sn, 0,4-0,6% Si, остальное - цинк. Температура плавления его 905°С, предел прочности 450 МН/м2 (45 кгс/мм2). Кремний и олово в припое играют роль энергичных восстановителей, предохраняющих цинк от окисления и испарения. Кремний при восстановлении окислов цинка окисляется до кремнезема, соединяется с флюсами и образует боросиликаты, которые всплывают на поверхность жидкого металла, покрывая его пленкой, препятствующей окислению и испарению цинка. Олово способствует "растеканию припоя по металлу и улучшает заполнение зазоров и пор. Припой ЛОК 62-06-04 обеспечивает плотный, беспористый паяный шов с высокими механическими свойствами. Процесс пайки происходит без выделения паров окиси цинка, что улучшает условия труда в цехе. Этим припоем можно паять сосуды, работающие под давлением до 2,5 МПа (25 кгс/см2). Серебряные припои содержат, кроме серебра, медь и цинк. Для снижения температуры плавления в эти припои добавляют кадмий, фосфор и другие элементы. Температура плавления серебряных припоев 720-870°С. Их можно применять для пайки всех черных и цветных металлов, кроме алюминия и цинка, имеющих более низкую температуру плавления, чем припой. Швы получаются с высокими механическими свойствами, коррозионностойкими, хорошо работают при изгибающих, ударных и вибрационных нагрузках. Ассортимент серебряных припоев очень широк. В зависимости от содержания серебра выпускаются припои марок от ПСр 10 до ПСр 70.

Медно-фосфористые припои находят широкое применение в электропромышленности и служат заменителями припоев ПСр 25, ПСр 45 и низкотемпературного припоя. Их используют только для пайки меди и латуни. Для пайки черных металлов они непригодны, так как не смачивают поверхности спая и в пограничных диффузионных слоях образуют хрупкие фосфиды железа. Они непригодны также для деталей, работающих при ударных вибрационных нагрузках. Вместо припоя ПСр 25 и ПСр 45 при пайке меди и латуни используют припой ПСр МФ 15-80-5 состава 15% Ag, 5% Р, остальное - медь.

Припои для низкотемпературной пайки приготовляют на основе оловянно-свинцовых сплавов различного состава. В зависимости от содержания олова используют припои марок от ПОС 90 (89-90% Sn) до ПОС 18 (17-18% Sn). Применяют также сурьмянистые низкотемпературные припои марки ПОСС-4-6. Температура плавления этих припоев колеблется от 222-183°С (ПОС 90) до 277-183°С (ПОС 18). Предел прочности 28-59 МН/м2 (2,8-5,9 кгс/мм2). Наибольшее распространение получили припои марок ПОС 25, ПОС 30, ПОС 40 и ПОС 50.

Для пайки алюминия и его сплавов используют специальные припои. В качестве низкотемпературных припоев применяют сплавы состава: 1) 50% Zn, 45% Sn, 5% Al; 2) 20-25% Zn, 2-6% Al, остальное - олово. Швы алюминия, паянные низкотемпературными припоями, склонны к коррозии, и их необходимо покрывать защитными пленками. Для высокотемпературной пайки алюминия используют припои, содержащие не свыше 70% А1, представляющие собой тройные сплавы Si-Сu-А1, с температурой плавления 525°С состава: 5,2-6,5% Si, 26-29% Сu, остальное - алюминий. С.А. Лоцманов разработал припой 34А, получаемый сплавлением при температуре 650-700°С двух стандартных сплавов: № 1 (50-60% Сu, остальное - алюминий) и № 2 (8-14% Si, остальное - алюминий). Швы алюминия, паянные высокотемпературными припоями, имеют удовлетворительную стойкость против коррозии.

Флюсы для пайки. Флюс удаляет пленку окислов, предохраняет металл от окисления, улучшает смачиваемость металла и способствует затеканию припоя в зазоры между паяемыми деталями. Температура плавления флюса должна быть ниже, а температура испарения - выше температуры плавления припоя. Задача флюса - раскислять окислы или связывать их в легкоплавкие и легкорастворимые химические соединения. Более низкая плотность флюса обеспечивает его всплытие на поверхность расплавленного припоя и удаление из шва. Применяют флюсы в виде порошков, пасты и газа.

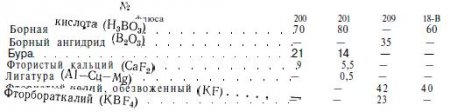

Для высокотемпературных припоев типа латуней применяют флюсы с температурой плавления выше 750°С. Для более низкотемпературных серебряных припоев используют флюсы с температурой плавления ниже 750°С. В качестве тугоплавких флюсов используют техническую буру (Na2B4O7•10H2O) или лучше – прокаленную буру (Na2B4O7•H2O), которая не сдувается пламенем горелки. Буру применяют при пайке низкоуглеродистых сталей и меди припоями, имеющими температуру плавления выше 800°С. Для пайки коррозионностойких сталей и жаропрочных сплавов применяют специальные флюсы № 200 и № 201, способные растворять окисные соединения, присутствующие на поверхности этих сталей. Для пайки серебряными припоями используют флюсы № 209 и 18-В. Составы всех этих флюсов следующие (%):

Флюс 18-В менее активен, чем флюс № 209.

В тугоплавких флюсах активная их часть - борный ангидрид В2О3, вступая в реакцию с окислами, образует бораты ZnO•B2O3; CuO•B2O3 и др. В легкоплавких флюсах при пайке серебряными или медно-фосфористыми припоями входящие в состав флюса галоидные соли растворяют окислы, а борнокислые соли образуют химические соединения, увеличивая активность флюса. Для пайки низкотемпературными припоями в качестве флюса применяют водный раствор хлористого цинка (10-30%), канифоль или ее раствор в ортофосфорной кислоте и спирте и др. Для низкотемпературной пайки алюминия применяют следующие флюсы, разработанные С.Н. Лоцмановым.

1. Хлористый цинк – 85%, хлористый аммоний – 10%, фтористый натрий – 5%.

2. Хлористый цинк – 90%, хлористый аммоний – 10%.

3. Хлористый цинк – 95%, фтористый натрий – 5%.

4. Хлористый цинк – 90%, хлористый аммоний – 8%, фтористый натрий – 2%.

При высокотемпературной пайке алюминия применяют флюсы, действующие также, как и флюсы для сварки алюминия и его сплавов, которые образуют легкоплавкие фтористые и хлористые соединения, хорошо растворяющие пленку окиси алюминия. Действие этих флюсов должно проявляться при более низкой (450-550°С) температуре, чем флюсов для сварки. Это обеспечивается добавлением во флюс хлористого лития. Разработанный С.А. Лоцмановым флюс 34А имеет состав: 25-35% хлористого лития, 8-15% хлористого цинка, 12-18% фтористого калия, хлористый калий - остальное. Флюс имеет температуру плавления 420°С. Для пайки трещин в алюминиевом литье применяют флюс состава: 8-10% фтористого натрия, 10-15% хлористого бария, 15-20% хлористого натрия, 30-40% хлористого цинка, хлористый калий - остальное.

Конструкции соединений. Чем тщательнее подогнаны детали и чем больше площадь спая, тем выше прочность паяного соединения. Преимущественно применяют соединения внахлестку. Зазор должен быть минимальным и для серебряных припоев равным 0,05-0,03 мм, при трубчатых элементах 0,2-0,25 мм. Величина зазора особенно влияет на прочность пайки металлов с высоким пределом прочности. При пайке меди величина зазора оказывает меньшее влияние на прочность соединения. При низкотемпературной пайке применяют только соединения внахлестку, длина нахлестки составляет 3-60 мм, в зависимости от толщины металла и требований к изделию. При толщине 2-5 мм и давлении 0,5 МПа (5 кгс/см2) ширину нахлестки принимают не менее 40 мм, шов рассчитывают на срез.

Подготовка металла к пайке. Поверхности паяемых деталей тщательно очищают от загрязнений, окалины, окислов жира и пр. механическими способами или травлением в кислотах с последующей промывкой и сушкой. Не рекомендуется применять пескоструйную очистку, так как оставшиеся на металле песчинки затрудняют смачивание.

Техника пайки. При низкотемпературной пайке на очищенные поверхности металла наносят флюс и нагревают место спая паяльником или пламенем горелки. При этом флюс испаряется, а расплавляемый припой затекает в зазор. Для лучшего затекания припоя поверхности в месте спая предварительно облуживают припоем и после этого узел собирают и паяют.

При высокотемпературной пайке детали закрепляют в кондукторе с заранее установленным зазором между паяемыми поверхностями и величиной нахлестки. Нагрев ведут широкой частью пламени. Окислительное пламя обеспечивает более плотный шов, но внешний вид шва хуже. Легче паять пламенем с избытком ацетилена, поскольку при этом снижается возможность перегрева припоя, а более мягкое пламя не выдувает флюс. При пайке разнородных металлов пламя направляют на более толстый и более теплопроводный металл с целью равномерного нагрева деталей. Поскольку припой стремится всегда затекать на более нагретое место, пламя следует держать так, чтобы оно было направлено на место спая.

Флюс наносят в момент пайки на нагретое место деталей. Припой также покрывают флюсом. Припой расплавляют теплотой нагретых деталей, касаясь их концом прутка припоя. В пламени припой плавить не следует. После окончания пайки припой должен медленно остывать вместе с деталью. При пайке цветных металлов их можно охлаждать в воде. При этом бура, входящая в состав флюсов, хорошо удаляется с поверхности паяного шва. Полевой шпат, если он входит в состав флюсов, удаляют промывкой в горячей воде. Для удаления остатков буры и флюсов можно применять также травление в 10%-ном растворе серной кислоты с последующей промывкой в воде.

При пайке алюминия место пайки очищают тонкой проволочной щеткой, промывают бензином с целью обезжиривания с последующим травлением слабым раствором азотной кислоты. Затем место пайки подогревают пламенем горелки до температуры начала плавления флюса, наносят флюс, вводят в спай припой и расплавляют последний. После пайки шов очищают от остатков флюса и излишнего припоя. От флюса очищают тщательной промывкой в теплой воде и протиркой чистой тканью. При пайке алюминия применяют только соединения внахлестку. Получаемые швы не обладают достаточной пластичностью. При массовом производстве процесс газопламенной пайки однотипных деталей механизируют. При этом сохраняется часть ручных операций, как, например, сборка деталей, нанесение флюса, подача припоя. Припой также заранее закладывают на место спая в виде колец из проволоки. Этот способ наиболее целесообразен и экономичен при пайке трубчатых соединений.

Уважаемый посетитель, Вы прочитали статью "3. Пайка металлов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

2 мая 2016 | Просмотров: 9397 |