Газорежущие машины подразделяют на машины общего назначения и специализированные.

Согласно ГОСТ 5614-74 существуют переносные и стационарные машины общего назначения - для газовой (кислородной) резки стали и плазменно-дуговой резки стали и других металов. В зависимости от способа резки ГОСТом установлены два исполнения машин: К - для газовой резки стали кислородной струей и Пл - для резки металлов плазменной дугой.

Переносные машины. Режущие переносные машины могут иметь приводы: электрический, пневматический (кислородный или воздушный) и пружинный. Наиболее распространен электрический привод.

ГОСТ предусматривает пять типов переносных машин общего назначения: ПК-1, ПК-2 и IIK-3 -для газовой резки низкоуглеродистой стали и ППл-1 (легкая), ППл-1 (тяжелая) - для плазменно-дуговой резки металлов (низкоуглеродистой и высоколегированной стали, сплавов меди и алюминия). Максимальная толщина стали, разрезаемой газом с помощью переносных машин общего назначения типа ПК, составляет 65-300 мм, а максимальная толщина других металлов (в том числе сплавов алюминия), разрезаемого плазменно-дуговым способом на машинах общего назначения типа ППл 100-300 мм.

Все машины ПК могут осуществлять односторонний скос кромок при работе одним (ПК-1) или двумя резаками (ПК-2) и двусторонний скос - при комплектовании машины тремя резаками (ПК-3). Машина ППл-1 (легкая) может осуществлять плазменно-дуговую резку, перемещаясь по листу: при ручном управлении движением тележки по разметке, при резке по циркулю и по направляющим. Кроме того, машина может перемещаться по гибкому и жесткому рельсовому пути. Машина ППл-1 (тяжелая) может перемещаться только по жесткому рельсовому пути. Обе машины могут осуществлять как разделительную резку, так и односторонний скос кромок.

Наиболее распространенная в промышленности машина типа ПК - двухрезаковая машина «Радуга». Переносная газорежущая машина «Радуга» (рис. 97) предназначена для резки листовой стали толщиной 5-300 мм по прямой, по окружности диаметром 300 мм и более и по произвольным кривым. При одновременной работе двух резаков машина производит резку листов на полосы шириной до 330 мм, вырезку фланцев шириной до 330 мм при минимальном внутреннем диаметре 300 мм и максимальном наружном 3000 мм, подготовку кромок листов под сварку с односторонним скосом под углом до 40° к вертикали.

Рис. 97. Переносная газорежущая машина «Радуга»

В процессе резки машина передвигается по рельсовому пути или по направляющему угольнику. Машина опирается на лист или рельс тремя колесами, одно из которых укреплено на передней качающейся оси, что при резке искривленных листов обеспечивает постоянство опоры на все колеса. При движении по прямолинейному рельсу резка криволинейных участков контура обеспечивается вручную путем плавного поперечного перемещения резакового суппорта. Направляющий угольник может быть прямолинейным или изогнутым по радиусу не менее 1500 мм. Для резки по окружности используют циркульное устройство. Машину включают в цепь переменного тока напряжением 110-127 В.

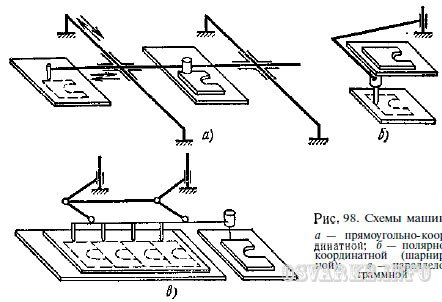

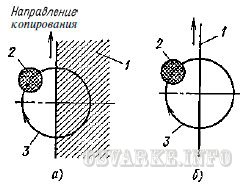

Стационарные машины. По конструкции стационарные машины общего назначения делятся на прямоугольно-координатные, полярно-координатные (шарнирные) и параллелограммные (рис. 98).

Рис. 98. Схемы машин:

а - прямоугольно-координатной; б - полярно-координатной (шарнирной); в - параллелограммной

Вырезка заданной конфигурации детали на прямоугольно-координатной машине достигается сочетанием двух взаимно перпендикулярных в плоскости листа движений: движения каретки продольного хода и движения поперечной штанги (рис. 98, а). Машины этой конструкции позволяют выполнять фигурную вырезку деталей по копиру, а также прямолинейные резы под прямым угломили с наклоном резака при скосе кромок под сварку. Они могут быть оснащены одним или несколькими резаками для одновременной вырезки нескольких одинаковых деталей или для одновременного выполнения нескольких прямолинейных резов.

Прямоугольно-координатные машины - самые распространенные, они позволяют осуществлять все принципы копирования и программного управления процессом резки.

В полярно-координатных машинах перемещение резака по заданному контуру осуществляется с помощью шарнирной связи двух рам. Одна из рам шарнирно закреплена на неподвижной колонне, вторая, будучи шарнирно-связанной с первой, имеет на себе ведущий механизм, электромагнитную головку с копирным роликом и резак.

В машинах с однорезаковым суппортом для обеспечения копирования в масштабе 1:1 резак монтируют под электромагнитной головкой так, чтобы ось режущего сопла резака строго совпадала с осью копирного ролика (рис. 98, б). Благодаря отсутствию люфтов шарнирные машины обеспечивают наиболее точное копирование, однако из-за консольной конструкции ферм имеют сравнительно небольшой вылет резака и позволяют вырезать детали из листов сравнительно небольших размеров.

Существующие конструкции шарнирных машин допускают только контактное электромагнитное копирование и не пригодны для механического и тем более фотоэлектронного.

Параллелограммные машины представляют собой две соединенные шарнирные системы, каждая из которых имеет две шарнирно связанные фермы. Шарнирные системы соединены между собой двумя параллельными штангами одинаковой длины, в результате чего образуются два шарнирных параллелограмма (рис. 98, в).

На внешней штанге, соединяющей концы наружных ферм, установлены ведущая головка и определенное, обычно значительное, число суппортов с резаками, совершающих при работе машины одинаковые движения и производящих одновременную вырезку большого количества одинаковых деталей.

Параллелограммные машины допускают все виды копирования. Однако из-за относительно сложной конструкции, больших площадей, занимаемых машиной, и из-за невозможности осуществления программирования процесса резки в отечественной практике эти машины распространения не получили.

Основной узел стационарных машин, позволяющий автоматизировать процесс резки, - система контурного копирования, работа которой основана на следующих принципах: механическом, электромагнитном, фотоэлектронном, дистанционно-масштабном и программном.

Механическое (следящее) копирование осуществляется с помощью механической головки по чертежу или разметке, причем воспроизведение резаком требуемого контура вырезаемой детали достигается соответствующими поворотами от руки ведущего ролика машины, катящегося по поверхности копировального стола.

При копировании по чертежу последний выполняют на плотной бумаге и закрепляют на копировальном столе машины. Оператор (резчик), поворачивая ведущий ролик машины с помощью штурвала, направляет острие указательного стержня копировальной головки по контурной линии чертежа. Ведущий ролик при соответствующем изгибе указательного стержня перемещается рядом с чертежом по металлической поверхности копировального стола машины. Благодаря этому повышается точность копирования и сохраняется чертеж.

Механическое копирование обычно применяется на прямоугольно-координатных и параллелограммных машинах. На существующих шарнирных (полярно-координатных) машинах механическое копирование также возможно, однако, как правило, не применяется из-за неудобства расположения копировального стола над резаком и необходимости закрепления чертежа в потолочной плоскости.

Помимо вырезки деталей по чертежу и разметке, прямоугольно-координатные и параллелограммные машины позволяют разрезать листы стали по прямой в любом направлении при установке ведущего ролика механической головки под требуемым углом. Особенно устойчиво протекает резка без ручного управления ведущим роликом на прямоугольно-координатных машинах, в которых при движении ролика по копировальному столу в поперечном направлении стопором закрепляют каретку продольного хода, а при продольном движении ролика стопором закрепляют штангу (хобот) поперечного хода.

Механические головки газорежущих машин обычно оснащают циркульным устройством, с помощью которого осуществляется резка по окружности. В этом случае центр циркуля закрепляют на копировальном столе машины. Механическая головка, связанная штангой с центром, перемещается по окружности установленного радиуса.

Электромагнитное (контактное) копирование с помощью электромагнитной головки применяют на всех газорежущих машинах.

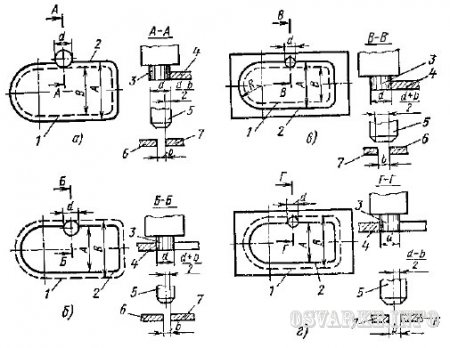

При электромагнитном копировании магнитный палец (стальной цилиндрический стержень с накаткой) получает вращение от электродвигателя через редуктор и притягивается к рабочей кромке стального копира; магнитный палец обкатывает контур копира, заставляя резак, жестко связанный с электромагнитной головкой, в точности воспроизводить траекторию своего перемещения и осуществлять вырезку детали требуемого очертания и размеров.

Обычно копиры изготовляют из листовой низкоуглеродистой стали толщиной 5-8 мм, в некоторых случаях - из дерева, обшивая рабочую кромку полоской из низкоуглеродистой стали.

При проектировании копиров для газовой машинной резки приходится учитывать следующие возможные случаи вырезки деталей: 1) вырезка внешнего контура детали с копированием по внешнему контуру копира; 2) вырезка внешнего контура детали с копированием по внутреннему контуру копира; 3) вырезка внутреннего контура детали с копированием по внешнему контуру копира; 4) вырезка внутреннего контура детали с копированием по внутреннему контуру копира.

В первом случае (рис. 99, а) размер копира определяют по формуле

B=A-(d-b),

где А - размер детали; В - размер копира, соответствующий размеру А детали; d - диаметр магнитного пальца; b - ширина реза.

Минимальный радиус закругления углов вырезаемой детали

λmin=(d-b)/2.

Во втором случае (рис. 99, б) размер копира определяют по формуле

B=A+(d+b).

Минимальный радиус закругления углов вырезаемой детали

λmin=0.

В третьем случае (рис. 99, в) размер копира определяют по формуле

B=A-(d+b).

Минимальный радиус закругления углов вырезаемой детали

λmin=(d+b)/2.

В четвертом случае (рис. 99, г) размер копира определяют по формуле

B=A+(d-b).

Минимальный радиус закругления углов вырезанной детали

λmin=0.

Рис. 99. Соотношение размеров копира и вырезаемой детали:

а - вырезка внешнего контура детали по внешнему контуру копира, б - вырезка внешнего контура детали по внутреннему контуру копира; в - вырезка внутреннего контура детали по внешнему контуру копира; г - вырезка внутреннего контура детали по внутреннему контуру копира:

1 - контур копира; 2 - контур детали; 3 - магнитный палец; 4 - копир, 5 - мундштук; 6 - обрезь; 7 - вырезаемая деталь

Фотокопирование по чертежу можно осуществлять на прямоугольно-координатных и параллелограммных машинах, оснащенных механическими головками. На шарнирных (полярно-координатных) машинах фотокопирование, так же как и механическое копирование, обычно не производят.

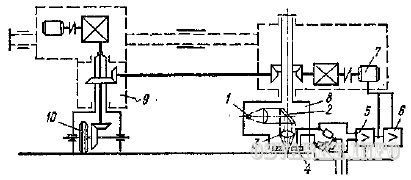

Принцип фотокопирования состоит в том, что закрепленный на копировальной части машины источник света (рис. 100) через систему линз дает необходимый для копирования световой пучок. Последний, попадая на наклонное зеркало, фокусируется в яркое световое пятно на поверхности чертежа. Находящийся в закрытой коробке фотоэлемент воспринимает только лучи, отражающиеся от белого фона чертежа (когда световое пятно попадает на черную линию, фотоэлемент световых лучей не получает).

Рис. 100. Схема фотокопирования по амплитудной системе:

1 - лампочка подсвета; 2 - наклонное зеркало; 3 - линза; 4 - фотоэлемент; 5 - усилитель напряжения; 6 - тиратронный или полупроводниковый блок (усилитель мощности); 7 - серводвигатель; 8 - фотоголовка; 9 - механическая головка машины; 10 - ведущий ролик

Напряжение фототока, возникающего при отражении световых лучей от белого фона чертежа и генерируемого фотоэлементом, усиливается электронным усилителем напряжения и попадает на сетки двух тиратронов, схема включения которых предусматривает работу одного при положительном полупериоде, а другого - при отрицательном. Разностный ток обоих тиратронов управляет двигателем поворота фотоголовки, направляя световое пятно строго по линии чертежа. Синхронно с фотоголовкой поворачивается и кинематически связанная с ней механическая головка машины, направляющая движение ведущего ролика в строгом соответствии с контуром чертежа.

Применяемые в промышленности фотокопировальные системы подразделяют на амплитудные и импульсные.

В амплитудных системах световое пятно совершает только поступательное движение по линии чертежа; для копирования применяют чертежи-копиры с изображением контура детали черной линией, имеющей ширину 3-5 мм. Копирование ведется по одной из кромок линии чертежа, причем световое пятно перемещается поступательно вдоль кромки линии. В этой системе балансу моста, при котором управляющее напряжение равно нулю, соответствует положение центра светового пятна точно на кромке линии (рис. 101).

Рис. 101. Нейтральное положение светового пятна в амплитудной системе:

1 - линия чертежа; 2 - световое пятно

В импульсных системах, помимо поступательного движения светового пятна вдоль линии чертежа, предусмотрено вращательное движение его по кольцевой орбите (рис. 102). Так как скорость движения пятна по орбите в несколько десятков раз больше скорости копирования, то траектория пятна на чертеже будет очень мало отличаться от окружности, ввиду чего при настройке системывлияние поступательного перемещения обычно не учитывают. Нейтральное состояние в импульсных системах соответствует положению центра кольцевой орбиты на кромке широкой линии или на середине тонкой (рис. 103).

Рис. 102. Движение светового пятна в импульсной системе при нейтральном положении орбиты:

а - чертеж выполнен широкой линией; б - чертеж выполнен тонкой линией; 1 - линия чертежа, 2 - световое пятно; 3 - кольцевая орбита

Рис. 103. Схема фотокопирования по импульсной системе:

1 - лампочка подсвета; 2 - зеркало, 3 - вращающаяся линза; 4 - фотосопротивление; 5 - усилитель напряжения, 6 - усилитель мощности, 7 - электродвигатель; 8 - серводвигатель; 9 - электродвигатель механической головки; 10 - механическая головка; 11 - ведущий ролик; 12 - резак

Масштабное и дистанционно-масштабное копирование по чертежу или копиру можно применять при вырезке крупногабаритных деталей и малых размерах копировального устройства, а также при более точной вырезке небольших деталей по чертежу или копиру большего размера.

В первом случае масштабное копирование сокращает производственные площади, так как позволяет использовать копировальные столы малых размеров. Во втором случае применение чертежей большого размера и в особенности копиров позволяет вырезать фасонные детали с малыми радиусами закруглений.

Масштабное копирование может быть осуществлено механическим путем, например на пантографных шарнирных машинах, и с помощью относительно сложных электрических схем. В отечественной практике масштабное копирование, не совмещенное с дистанционным, распространения не получило.

При дистанционно-масштабном копировании газорежущая машина состоит из двух самостоятельных частей: задающей и исполнительной, связанных только электрически. Данный принцип копирования целесообразно использовать при вырезке крупногабаритных деталей, когда оператору-резчику из-за больших размеров листов трудно управлять процессом резки, находясь около режущей головки машины, или когда резчику необходимо находиться в смежном изолированном помещении в связи с выделением в процессерезки значительного количества вредных паров и газов. Примером может служить резка латуни, при которой выделяется значительное количество вредных паров окиси цинка.

Несмотря на относительное совершенство, автоматы с дистанционно-масштабным копированием имеют тот органический недостаток, что при большом масштабе копирования создают масштабное увеличение неточностей копирования. Кроме того, в этих машинах автоматизирован только обход резаком контурной линии детали. Все другие операции вырезки деталей осуществляют вручную.

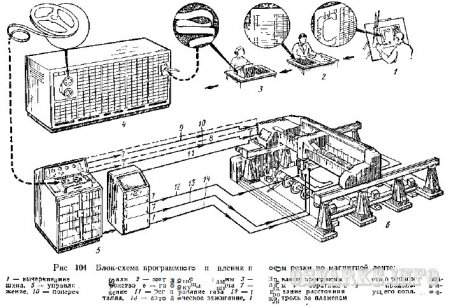

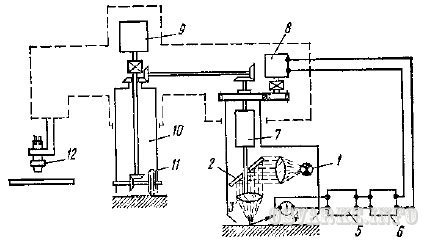

Программное управление позволяет автоматизировать все параметры режима резки, что повышает точность копирования, облегчает обслуживание машины и снижает стоимость резки. Техническим средством осуществления программного управления программоносителем может служить магнитная (рис. 104) или перфорированная бумажная лента.

Ha чертеже проставляют размеры (расстояния), определяющие положение всех точек перегиба контурной линии детали в прямоугольных координатах, направление которых совпадает с продольным и поперечным ходом машины. Затем по чертежу составляют программную таблицу (лист планирования), в которую записывают основные параметры режима резки: скорость, длительность периода начального подогрева и пр., а также данные о положении в координатных осях отдельных точек перегиба контурной линии детали (точки, ограничивающие прямолинейные участки контура, точки сопряжения, характер кривых и т.д.) в той последовательности, в которой резак должен перемещаться в процессе резки. После этого программную таблицу кодируют и переносят ее данные на перфорированную бумажную ленту в виде условных сочетаний пробитых отверстий. Пробивают отверстия с помощью телепринтера - телеграфного буквопечатающего устройства.

Для записи команд используют стандартную 16-миллиметровую бумажную ленту с односторонней интервальной перфорацией для ее передвижения. При кодировании на ленте пробивают еще несколько рядов отверстий для задания координат точек контурной линии детали и режимов резки.

Одновременно с пробивкой на ленте отверстий печатают шифровую копию, необходимую для проверки правильности переноса программы на перфорированную ленту.

Нанесенная на ленту программа поступает в качестве входного сигнала в интерполятор, который переписывает программу с перфорированной ленты на магнитную с одновременным расчетом всех промежуточных координат между точками перегиба на контурной линии детали. Вместе с координатами точек на магнитную ленту записываются также данные режима резки. Затем магнитная лента поступает в считывающее устройство, расположенное на газорежущей машине и представляющее собой магнитную головку с усилителем.

После соответствующего преобразования сигналы управления поступают на исполнительные серводвигатели, которые перемещают каретки машины в соответствии с заданным контуром. Заданная программа непрерывно сравнивается с реализуемой. Благодаря обратной связи расхождения исключены, так как напряжение рассогласования подается на обмотку возбуждения серводвигателя.

Описанный принцип работы газорежущей машины обеспечивает автоматическое зажигание пламени, пуск и перекрытие кислородной струи, подвод резака к начальной точке реза и позволяет автоматически регулировать все параметры режима резки расстояние от сопла до металла, скорость резки, мощность и состав пламени и пр.

Большое преимущество машин с программным управлением в условиях отечественного производства состоит в том, что подготовка рабочей программы на магнитной ленте централизуется и может обеспечиваться специальными вычислительными центрами.

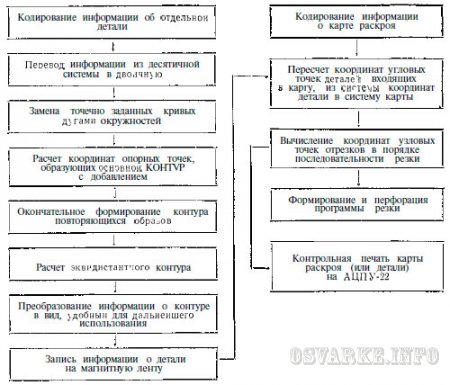

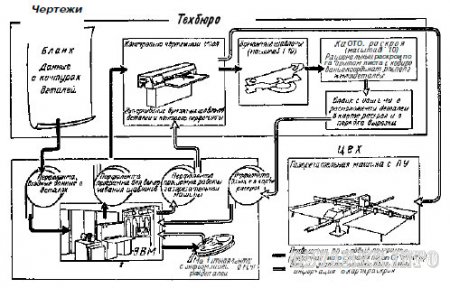

Существенно облегчает программное управление газорежущими машинами, помимо наиболее совершенных методик и аппаратуры для расчета и составления программы, использование в качестве программоносителя перфорированной бумажной ленты. В качестве примера программного управления газорежущей машиной по перфоленте рассмотрим систему программного управления «Луч». Для газорежущей машины подготовка программы состоит из двух этапов (рис. 105, 106).

Первый этап включает подготовку информации о вырезаемой детали, т.е. ее кодирование, математическую обработку с целью определения значений координат опорных точек контура детали, эквидистантного заданному контуру, и выдачу перфоленты управления контрольно-чертежным столом. Параллельно с этим информация об эквидистантном контуре детали записывается на магнитную ленту для использования ее во втором этапе.

Второй этап включает информацию о карте раскроя, положении отдельных деталей в системе координат обрабатываемого листа; информацию о последовательности операций резки; математическую переработку всех материалов и выдачу перфоленты управления машиной.

В основу подготовки и переработки информации об отдельной детали положена методика, по которой контур детали считается состоящим из прямых линий и дуг окружностей. Для характеристики каждого входящего в контур отрезка используют следующие параметры: координаты концов отрезка или длину отрезка; угол, образуемый рассматриваемым отрезком с положительным направлением оси X выбранной системы координат; угол, образуемый рассматриваемым отрезком с продолжением предыдущего отрезка.

Математическая обработка программы производится на вычислительной машине «Минск-22».

Из других отечественных конструкций газорежущих машин, работающих с цифровым программным управлением по бумажной перфоленте, можно назвать машины «Кристалл» и ТК-2,5Ц.

В развитие действующего ГОСТ 5614-74 ВНИИАВТОГЕНМАШ и Одесский завод «Автогенмаш» разработали унифицированный типоразмерный ряд стационарных машин для газовой и плазменно-

дуговой резки металлов.

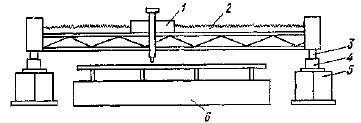

Согласно этому ряду первая базовая модель (рис. 107) предполагает выпуск крупногабаритных портальных машин с шириной обработки до 12 м и более, предназначенных для точной газовой вырезки фигурных деталей больших габаритных размеров из листов и сварных полотнищ или одновременно из нескольких листов под прямым углом или с наклоном резака для V- и Х-образного скоса кромок под сварку. Эти машины имеют двусторонний реечный привод и системы контурного копирования: фотоэлектронную по масштабным копир-чертежам (масштабы 10:1 или 20:1) или цифровую программу. По требованию потребителей машины должны быть оснащены аппаратурой для плазменно-дуговой резки.

Вторая базовая модель ничем, кроме ширины обрабатываемого листа, не отличается от первой. Предполагается выпуск среднегабаритных портальных машин с шириной обработки листа 2,5-3 м, предназначенных для точной вырезки фигурных деталей средних габаритных размеров из листов без разделки и с разделкой кромок под сварку. Системы контурного управления в этом случае: фотоэлектронная по масштабным копир-чертежам (масштабы 5:1 и 10:1) или цифровая программная.

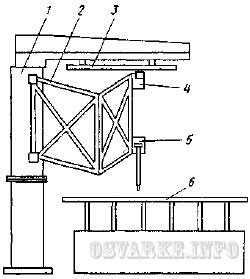

Рис. 107. Первая и вторая базовые модели унифицированного типоразмерного ряда - машина портального типа:

1 - каретка поперечного хода; 2 - ходовой винт; 3 - ведущий ролик продольного хода; 4 - направляющий рельс; 5 - опора; 6 - раскройный стол

На первой и второй базах предусмотрен выпуск раскройных машин, типичным представителем которых является выпускаемая промышленностью машина типа «Черномор». Машины первой и второй базовых моделей имеют аналогичные конструктивные схемы и максимально унифицированы.

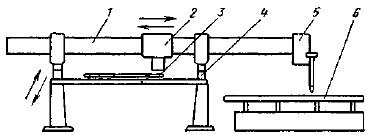

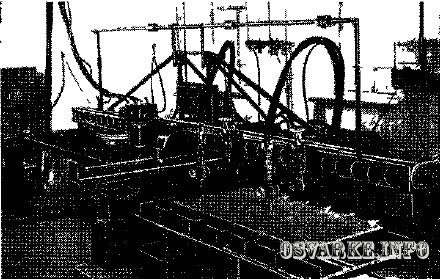

На основе третьей базовой модели (рис. 108) предусмотрен крупносерийный выпуск машин портально-консольнои конструкциис шириной обработки листа 1,6 и 2 м. Эти машины предназначены в основном для вырезки фигурных деталей. Для увеличения производительности они оснащены несколькими суппортами. В машинах третьей базовой модели предполагается использование следующих систем контурного копирования: фотоэлектронной по копир-чертежам, цифровой программной и электромагнитной по стальному копиру. Прототипом этой базовой модели служит машина СГУ-1-60.

Рис. 108. Третья базовая модель - машина портально-консольного типа с перемещающимся хоботом:

1 - хобот; 2 - ведущий механизм; 3 - копир; 4 - направляющий рельс; 5 - суппорт с резаком; в - разрезаемый лист

Машины третьей базовой модели предназначены и для газовой (кислородной) и для плазменной резки металлов.

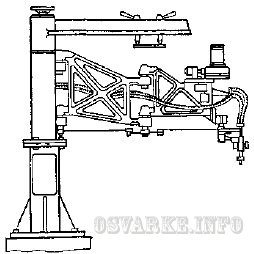

Наконец, четвертой базовой моделью является шарнирная однорезаковая машина (рис. 109), у которой ось режущего сопла резака совмещена с осью копирного ролика, или многорезаковая с пантографной приставкой. В обоих случаях предусмотрена вырезка деталей по стальному копиру. Машины этой базовой модели предназначены для вырезки малогабаритных фасонных деталей.

Рис. 109. Четвертая базовая модель - машина шарнирного типа:

1 - колонна; 2 - шарнирная рампа; 3 - копир; 4 - ведущий механизм; 5 - суппорт с резаком; 6 - разрезаемый лист

В качестве примера рассмотрим некоторые, наиболее распространенные конструкции стационарных машин общего назначения.

Газорежущая машина типа СГУ-1-60 (конструкции ВНИИАВТОГЕНМАШа). Конструкция машины - прямоугольно-координатная (рис. 110). В ней сочетаются два взаимно перпендикулярных движения: продольное движение тележки вдоль рельсового пути и поперечное движение резаковых суппортов по рельсовой направляющей консольной части фермы тележки.

Рис. 110. Газорежущая машина СГУ-1-60

Рельсовый путь состоит из трех секций - концевой и двух приставных. Концевая секция крепится на трех опорах, а приставные - на двух опорах каждая. Общая длина рельсового пути допускает резку листов длиной до 8 м.

По швеллерным балкам рельсового пути по мере вырезки деталей перемещают от руки и устанавливают в нужном положении копировальный стол. Это позволяет вырезать детали на всей длине обрабатываемого листа стали. Фиксирование стола осуществляют стопорами.

Тележка продольного хода состоит из двух кареток, жестко закрепленных между собой (фермой с консольным вылетом). Ферма тележки состоит из двух симметричных частей, соединенных между собой болтами с фланцами и верхней винтовой стяжкой.

К балкам жесткости портальной и консольной частей фермы крепятся одинаковые рельсовые направляющие поперечного хода. В портальной части они служат для перемещения ведущего механизма, а в консольной — для перемещения резаковых суппортов. Ведущий механизм и резаковые суппорты жестко соединены трубчатой штангой, обеспечивающей точнее повторение суппортами, а следовательно, и резаками движений копирного ролика (магнитного пальца) по кромке копира или ведущего ролика по копировальному столу при механическом копировании.

На конце консоли тележки продольного хода смонтированы пульт управления, на котором расположены маховичок регулятора напряжения, для регулирования скорости резки в пределах 80-800 мм/мин- I степень и 400-4000 мм/мин - II ступень (переключение степеней осуществляется рукояткой на ведущем механизме); кнопки подъема и опускания магнитного пальца; общий тумблер включения и выключения газов; кнопки пуска и остановки ведущего механизма, подьема и опускания резаков.

Ведущий механизм машины (рис. 111) состоит из электродвигателя постоянного тока (напряжением 220 В, мощностью 120 Вт типа ПЛ-102), двухступенчатого редуктора, двух сменных копировальных головок (элекгромагнитной и механической) и ходовой каретки для перемещения механизма по рельсовой направляющей портала. Редуктор ведущего механизма обеспечивает два диапазона скоростей, переключение которых осуществляется рукояткой.

При резке по копиру к ведущему механизму присоединяют электромагнитную головку и на копировальном столе с помощью электромагнитов закрепляют копир. В этом случае копирование резаком движений магнитного ролика, обкатываемого по кромке копира, осуществляется за счет жесткой связи резакового суппорта с электромагнитной головкой ведущего механизма.

При резке по чертежу (закрепленному на копировальном столе машины) к ведущему механизму присоединяют механическую головку с ведущим рифленым роликом, опирающимся на копировальный стол и приводимым в движение электродвигателем. Для более точного копирования механическая головка снабжена указательной иглой, направляемой по контурной линии чертежа. При резке по чертежу направление ведущего ролика изменяют маховичком, расположенным на механической головке.

Подъем и опускание ведущего ролика, так же как и копировального ролика электромагнитной головки, осуществляют рукояткой, расположенной на ведущем механизме. Направление плоскости качения ведущего ролика под нужным углом устанавливают по лимбу и фиксируют кнопкой. Механическая головка допускает направление движения ролика под любым углом с шагом 3°. Кроме того, она имеет два нарезных отверстия для крепления циркульного устройства, применяемого при вырезке дисков и фланцев диаметром 240-2040 мм. Возможность резки по окружности столь больших радиусов достигается креплением к основной штанге длиной 570 мм дополнительной штанги длиной 450 мм.

Машину комплектуют двумя однорезаковыми суппортами с механизированным подъемом и опусканием резаков. При необходимостина машине может быть установлен и двухрезаковый суппорт для снятия кромок листов под сварку. Резаки крепят в цанговых зажимах с рейками, посредством которых их перемещают вручную в вертикальном направлении.

Питание резаков газами - ацетиленом и кислородом - осуществляют от цеховой магистрали или от баллонов. Газы поступают через электромагнитные клапаны и коллектор по трем трубкам (для режущего и подогревающего кислорода и для ацетилена), а затем по резинотканевым шлангам - в резаки. Включать и выключать газы можно дистанционно с пульта управления или непосредственно вентилями на резаках. Давление режущего кислорода регулируют дроссельным вентилем коллектора.

Газорежущая машина типа АСШ-2 (конструкции ВНИИАВТОГЕНМАШа). Конструкция машины - полярно-координатная (шарнирная), основанная на принципе шарнирной связи двух ферм, одна из которых укреплена шарнирно на неподвижной колонне, а вторая, связанная шарнирно с первой, несет на себе ведущий механизм с электромагнитной головкой (рис. 112). Копирный ролик головки расположен строго соосно с режущим соплом резака. При этом копир, кромку которого обкатывает копирный ролик (магнитный палец), укрепляют болтовыми зажимами на консольной балке (хоботе) машины, расположенной над ведущим механизмом и электромагнитной головкой с копирным роликом. В результате резак в точности (в масштабе 1:1) повторяет движения копирного ролика.

Рис. 112. Газорежущая машина АСШ-2

Машина предназначена для газовой резки фасонных, преимущественно малогабаритных, деталей из листовой стали толщиной 5-100 мм исключительно по копиру с помощью электромагнитной головки. Шарнирные связи машины, обеспечивающие почти полное отсутствие люфтов и строго соосное расположение режущего сопла с копирным роликом, позволяют достигать наиболее точного копирования. Пульт управления машиной сосредоточен на щите, смонтированном на одной ферме с ведущим механизмом.

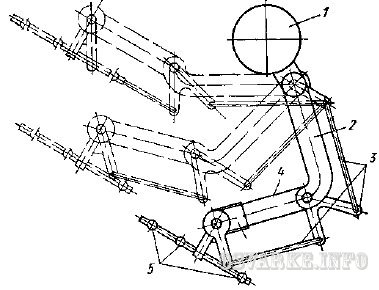

Модификацией машины АСШ-2 является трехрезаковая конструкция типа АСШ-70, отличающаяся от приведенной машины наличием пантографной приставки (рис. 113) с трехрезаковым суппортом для одновременной вырезки (в масштабе 1:1) трех одинаковых деталей.

Рис. 113. Пантографная приставка с трехрезаковым суппортом:

1 - колонна, 2 - внутренняя рама, 3 - пантограф, 4 - наружная рама, 5 - ведущий механизм, 6 - резаки, 7 - штанга

Уважаемый посетитель, Вы прочитали статью "3. Машины для разделительной резки", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

18 мая 2016 | Просмотров: 7625 |