На основании проведенного исследования сделано заключение, что влияние размеров на усталостную прочность соединений, выполненных электрошлаковой сваркой, на исследованных сталях не больше, а может быть и меньше (учитывая отсутствие концентраций напряжений у обработанных стыков), чем на основном металле. В последнем случае отмечались разрушения образцов вблизи от зоны галтельного перехода (R - 150 и 200 мм) и хвостовой части образца.

Установлено, что для металлов с неоднородной структурой (литые стали) влияние размеров образцов на выносливость сварных соединений оказывается более резко выраженным

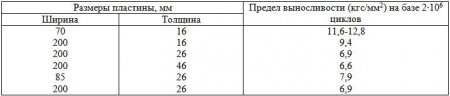

(εσ=σ-1(d=200)/σ-1(d=10)=0,48)*,

чем для металлов с однородной структурой (стали, прошедшие обработку давлением, имеют εσ=σ-1(d=200)/σ-1(d=10)=0,70; рис. 27).

_____________________________

*Диаметр образца в миллиметрах.

Рис. 27. Зависимость предела выносливости гладких образцов от диаметра: 1 - толстолистовая прокатная сталь 22К; 2 - среднеуглеродистая литая сталь 35Л; 3 - зона рассеяния результатов испытаний по литературным данным (верхняя граница - преимущественно для углеродистых сталей, нижняя - для легированных); 4 - предположительная кривая Лера; 5 - зона рассеяния результатов испытания для серых чугунов (верхняя граница - для высокопрочного чугуна)

Для плоских образцов из стали 22К увеличение сечения с 50×75 до 200×200 мм привело к снижению предела выносливости на 10%.

Общие закономерности масштабного фактора в усталостной прочности, установленные для основного металла, распространимы и на сварные соединения.

За последние годы уделяется значительное внимание улучшению качества выплавки конструкционных сталей (вакуумирование, электрошлаковый переплав и другие виды передела) и в первую очередь повышению их чистоты, что имеет большое значение для обеспечения надежности и долговечности деталей машин.

По данным работы [139], на рафинированных сталях масштабный фактор проявляется слабее.

Наибольшим препятствием для более широкого внедрения электрошлаковой сварки является требование проведения термической обработки таких соединений. На основании усталостных испытаний образцов большого размера (диаметром 150 и 200 мм и сечением 200×200 мм) было показано, что применение термической обработки после электрошлаковой сварки деталей, изготовленных из стали 22К, не является необходимым, если усиления швов подвергаются механической обработке. Эти рекомендации были практически реализованы при изготовлении рам мощных гидравлических прессов.

Наличие в горячекатаном толстом листе и зоне сплавления металлургических и сварочных дефектов (строчечность, расслоения, шлаковые включения) существенно (на 16-22%) понизило усталостную прочность сварных соединений стали 22К на образцах крупных сечений. Эти дефекты особенно опасны, когда они расположены вблизи поверхности образца, где действуют максимальные напряжения.

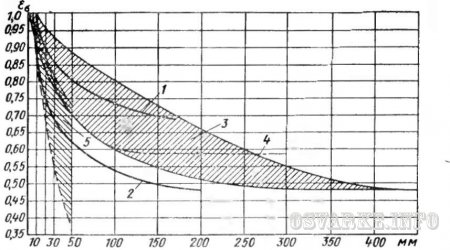

Предел выносливости сварных образцов сечением 200×200 мм из стали 22К после нормализации составил 10,5 кгс/мм2 (см. табл. 4), т.е. оказался наиболее низким из всех рассмотренных серий испытаний. В усталостных изломах всех образцов этой серии были обнаружены шлаковые включения по зоне сплавления шва. Зарождение усталостной трещины в подобных случаях начинается не с поверхности, как обычно, а от шлаковых включений, что обнаруживается по характерным светлым пятнам в изломе (рис. 28). Очагом разрушения послужило шлаковое включение размером 10×2,5 мм, находящееся на расстоянии 33 мм от поверхности образца. В фокусе излома напряжение составило 8 кгс/мм2, при напряжении на поверхности образца, равном 12 кгс/мм2. Шлаковое включение явилось более сильным концентратором напряжений, чем другие, обнаруженные в этом же сварном образце.

Рис 28. Поверхность усталостного излома образца стали 22К сечением 200×200 мм с электрошлаковым швом, разрушенного по зоне сплавления

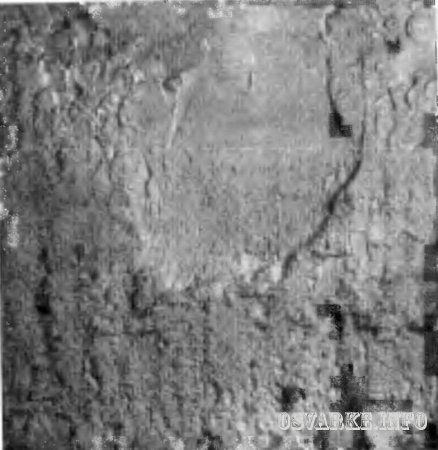

Лишь только в двух случаях были отмечены усталостные разрушения крупных образцов стали 22К по металлу шва. Так, в изломе образца диаметром 200 мм (рис. 29) очаг усталостного разрушения возник от шлакового включения, расположенного под поверхностью на глубине 28 мм. Напряжение в этом месте составило 10,8 кгс/мм2, в то время как напряжение на поверхности составляло 15 кгс/мм2.

Рис. 29. Поверхность усталостного излома сварного образца диаметром 200 мм из стали 22К, разрушенного по металлу шва

Результаты исследования усталостной прочности сварных соединений, выполненных электрошлаковой сваркой на катаной стали 22К и литой стали 35Л, в крупных сечениях (рис. 30) были использованы при проектировании и строительстве крупногабаритных деталей мощных гидравлических прессов усилием в 70000 и 30000 тс (сварные пластины и траверсы, сварные архитравы массой 160 т).

Рис. 30. Образцы диаметром 150 и 200 мм из соединений, выполненных электрошлаковой сваркой, после усталостного разрушения

Данные о масштабном факторе сварных соединений были использованы конструкторами при выборе допускаемых напряжений на сварные электрошлаковые швы. На основе этих данных запасы по усталости были снижены на 20%, что позволило уменьшить массу металлоемких конструкций прессов.

Существующие методы расчета сварных конструкций на прочность с использованием результатов испытаний образцов малых размеров не всегда могут отразить работу самой конструкции, испытывающей в реальных условиях влияние ряда конструктивных, технологических и эксплуатационных факторов.

Для надежной оценки сопротивления усталости сварных изделий необходимы испытания их в натуре или достаточно крупных моделях на специальных установках. Предел выносливости натурной сварной детали оказывается значительно ниже предела выносливости лабораторных образцов меньших размеров. Так, снижение сопротивления усталости при переходе от натурного сварного композитного ротора газовой турбины диаметром 245/220 мм (со стыками с присадочной плавящейся вставкой) к гладким образцам малых размеров (d0=8 мм, см. рис. 85, а) составило [89]

(Кσ)D=(σ-1)d0/(σ-1k)d=2,4÷2,8.

Модели сварного композитного ротора представляли собой цилиндрические полые образцы диаметром 245 мм, выполненные из двух дисков никелевого сплава ХН70ВМЮТ и двух хвостовиков аустенитной стали Х16Н25М6 (см. рис. 84).

Снижение предела выносливости при симметричном изгибе для сварных соединений ротора (со стыками с присадочной плавящейся вставкой)* [89] при переходе от небольших трубчатых моделей диаметром 28/16 мм (см. рис. 66) к крупным моделям ротора диаметром 245/220 (см. рис. 84) составило εσ=0,55.

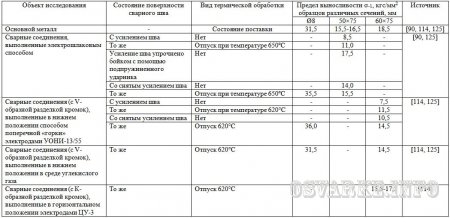

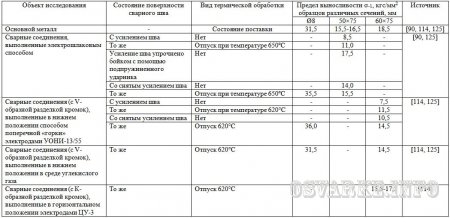

Сварные соединения стали 22К, выполненные различными способами (электрошлаковая сварка, дуговая сварка электродами УОНИ-13/55 и в среде углекислого газа), после высокого отпуска при испытаниях на гладких шлифованных образцах диаметром 8 мм, приготовленных из прокатных листов толщиной 50 и 65 мм, оказались равнопрочными основному металлу (табл. 5).

___________________________________

*Предел выносливости малых цилиндрических и трубчатых образцов устанавливали обычным методом длительных испытаний на шести-десяти образцах при базе 107 циклов. Предел выносливости крупных моделей роторов устанавливали по испытанию одного образца методом последовательного ступенчатого увеличения напряжений через каждые 107 циклов до появления первой усталостной трещины.

Модель ротора диаметром 245/220 мм (со стыками с присадочной плавящейся вставкой) прошла без повреждения 40 млн. циклов при напряжениях 3,4; 6,5; 8 кгс/мм2 и разрушилась по разнородному шву при σ=10 кгс/мм2 после 4,7 млн. циклов.

Таблица 5

Изменение предела выносливости основного металла и сварных соединений стали 22К с изменением размеров и формы образцов при переменном изгибе

Примечания:

1. Предел выносливости образцов сечением 50×75 мм определяли на базе 107 циклов, а образцов диаметром 8 мм и 65×75 мм - на базе 106 циклов.

2. Образцы сечением 60×75 мм испытывали с поверхностью, сохраненной после прокатки.

В то же время пределы выносливости сварных соединений стали 22К в крупных образцах-погонах (сечением 50×75 и 65×75 мм) с удаленным усилением шва и после высокого отпуска составили (в % от основного металла): 78 - для соединений с V-образной разделкой кромок, выполненных электродами УОНИ-13/55, а также в углекислом газе; 84-94 - для соединений с К-образной разделкой кромок, выполненных электродами ЦУ-3; 100 - для соединений, выполненных электрошлаковой сваркой.

В этой связи для более надежной оценки несущей способности сварных соединений следует по возможности проводить испытания крупных моделей-образцов, соизмеримых с изделиями и отображающих конструкцию и технологию его изготовления.

В ряде случаев следует считать целесообразным проводить исследования усталостной прочности сварных соединений на образцах-погонах, вырезаемых из сварных обечаек (роторы паровых турбин, валы гидравлических турбин, сосуды давления, сварные цилиндры и т.д.) и сварных плоских элементов. В образцах крупных сечений по сравнению с малыми имеется большая вероятность наличия дефектов и опасно напряженных зерен, что связано со статистической природой процесса усталостного разрушения. Испытания крупных образцов позволяют наиболее эффективно оценить влияние на несущую способность сварных соединений дефектов сварного шва (непровары, поры, шлаковые включения и др.) и конструктивно-технологических недостатков, встречающихся при сварке.

В исследовании В.И. Труфякова экспериментально показано, что усталостная прочность сварного соединения может изменяться в довольно широких пределах в зависимости от поперечного сечения пластин, сваренных встык автоматической сваркой под флюсом [169].

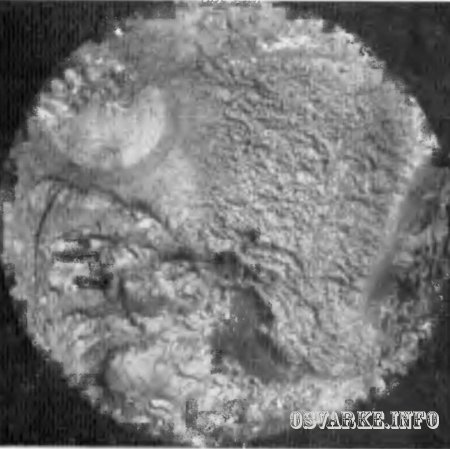

Сварные пластины стали М16С с неснятым усилением шва испытывали на знакопеременный изгиб при циклах, близких к симметричному. Падение выносливости сварного соединения отмечали при увеличении как ширины, так и толщины пластины (табл. 6). Увеличение толщины пластины с 16 до 46 мм (при ширине 200 мм) привело к снижению предела выносливости с 9,4 до 6,6 кгс/мм2, т.е. на 32%. При увеличении ширины пластины с 85 до 200 мм (при толщине 26 мм) предел выносливости снизился с 7,9 до 6,9 кгс/мм2, т.е. на 13%. Наиболее резкое по сравнению с образцами сечением 70×16 мм снижение (на 43-49%) предела выносливости отмечается у сварных пластин сечением 200×46 мм.

Предельными, не вызывающими дальнейшего снижения предела выносливости, оказались сварные пластины сечением 200×26, 300×26 и 200×46 мм.

Таблица 6

Уважаемый посетитель, Вы прочитали статью "Масштабный фактор в усталостной прочности", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

23 декабря 2012 | Просмотров: 21016 |