По мнению автора, одним из решающих факторов, обусловливающих столь существенное снижение прочности стыковых соединений при увеличении их сечения, являются сварочные остаточные напряжения в зоне шва, оказывающиеся более высокими, при прочих равных условиях, у пластин больших сечений. Так, если величина поперечных остаточных напряжений в образцах сечением 70×16 мм составляла всего лишь 2,5 кгс/мм2, то в образцах сечением 300×26 мм она близка к пределу текучести основного металла.

Поэтому для получения более надежных данных следует применять при испытаниях образцы шириной не менее 200 мм и толщиной не менее 26 мм.

А.К. Аснис показал, что при двукратном увеличении сечения плоских образцов с наплавленными швами (F=560 мм2, δ=8 мм и F=1120 мм2, δ=16 мм) снижение предела выносливости достигает 20% [2]. Примерно такое же снижение предела выносливости было обнаружено для сварных двутавровых балок различных сечений (F=3600 мм2, h=124 мм и F=7200 мм2, h=224 мм).

Полезными представляются проводимые за последние годы в Московском институте инженеров железнодорожного транспорта исследования усталостной прочности различного рода натурных сварных узлов и элементов рам тележек подвижного состава на специально созданных резонансных вибрационных стендах [11-13]. Эти исследования позволили успешно решить некоторые вопросы конструирования и технологии изготовления элементов сварных тележек подвижного состава с точки зрения требований обеспечения достаточной усталостной прочности.

Вызывает интерес выполненная в ЧССР работа, в которой оценивается влияние на усталость размера балок рамных конструкций подвижного состава, технологии сварки и концентрации напряжений [236]. Указанные исследования проводили на резонансных вибрационных стендах МИИТ.

На рис 31 показаны результаты испытаний сварных балок в координатах: предел выносливости - площадь сечения полок. Для удобства визуальной ориентации в верхней части рисунка показана сравнительная ширина В полки. Кроме экспериментальных результатов, здесь же показаны диапазоны величин предела выносливости сталей 411458 (по стандарту ЧССР) и 411523 (зона А) и стали 411373 (зона В). Значения были рассчитаны по эмпирическим формулам. Аналогично был установлен диапазон С для сварных соединений сталей 411458, 411523 и для стали 411373. Диапазон Е включает значения пределов выносливости некоторых сварных деталей, испытанных Нойманом. Предел выносливости этих деталей, изготовленных из стали σв=37÷52 кгс/мм2, составляет 5-6 кгс/мм2 независимо от вида материала.

Предел выносливости при изгибе сварных балок, изготовленных из штампованных корыт с гладкой полкой, попадает в диапазон А или В и практически не меняется в исследованном диапазоне размеров, как и при испытаниях на растяжение. Опытные данные по испытаниям балок типоразмера 1 (см. рис. 90 и табл. 44), для которых проявилось влияние сварки, находятся в области С или D. У нижней границы лежат значения предела выносливости балок из стали 411523. У балок типоразмера 2 и 3 (см. рис. 31 и табл. 7) имело место падение предела выносливости (диапазон ограничен на рис. 31 сплошными линиями).

Под влиянием дефектов сварки произошло снижение усталостной прочности на 25-60%. Масштабный эффект для сварных деталей с концентрацией напряжений (усиление шва, подрез, резкий обрыв шва и др.) проявляется в большей степени, чем для деталей с устраненными концентраторами напряжений.

Сопротивление усталости сварных деталей конструкций можно существенно повысить пластическим деформированием поверхностных слоев. Эффективность поверхностного наклепа тем выше, чем более высокие концентрации напряжений вызваны в деталях наложением сварных швов. В ряде случаев, когда сваркой вызываются особенно резкие концентрации напряжений, эффект от поверхностного наклепа достигает двух- и трехкратного повышения предела выносливости [79, 90, 91, 116, 174].

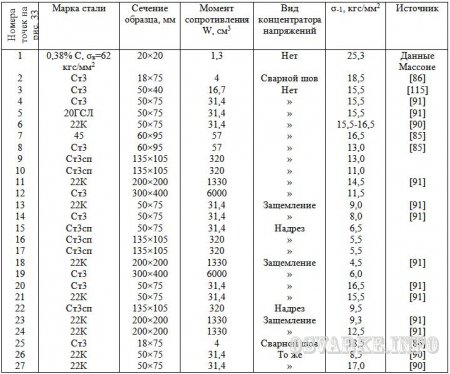

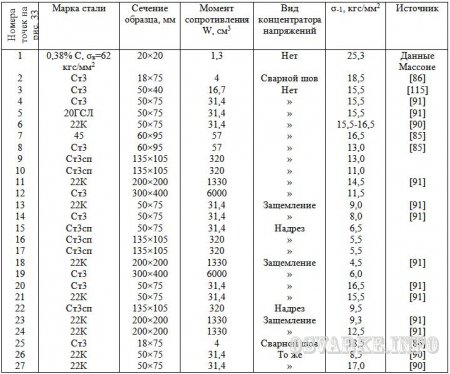

Таблица 7

Изменение предела выносливости σ-1 с увеличением размера образцов при плоском изгибе на базе 107 циклов

Примечания:

1. Номера точек 21-25, 27 - образцы со сварными швами и концентраторами напряжений в виде надреза и защемления после поверхностного упрочнения.

2. Номера 10, 17 и 22 - стали конвертерной плавки.

Прочность соединений с необработанной поверхностью сварного шва оказывается сильно пониженной против прочности основного металла. В этом случае поверхностный наклеп способен повысить усталостную прочность в значительно большей степени, чем термическая обработка (см. табл. 5).

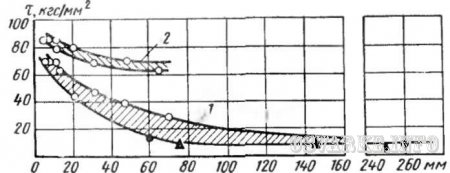

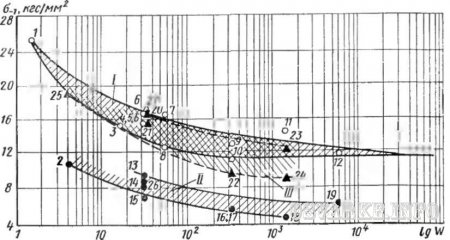

С ростом размеров деталей (в особенности содержащих концентраторы напряжений) эффективность наклепа не только не уменьшается, а сохраняется, или даже возрастает (рис. 32 и 33 и табл. 7) [100, 185].

Рис. 32. Зависимость предела выносливости при кручении от диаметра образцов: 1 - без упрочнения; 2 - упрочнены дробью (точки: светлые кружки - по данным работы [185], черные кружки - опыты ЦНИИТМАШ, треугольники - по данным работы [208])

Рис. 33. Зависимость предела выносливости при плоском изгибе от момента сопротивления пластин из углеродистых сталей: I - гладкие пластины без концентрации напряжений; II - пластины с концентрацией напряжений (со сварным швом, с надрезом, либо защемленные по концам); III - то же, с применением поверхностного наклепа в зонах концентрации

Для сварных соединений эффект наклепа с ростом сечения образцов проявляется в том же направлении [116, 203]. Эффективность наклепа (пневматическим молотком) для сварных балок сталей СтЗсп и 15ХСНД (НЛ2) по сравнению с образцами небольшого сечения возросла со 154 до 185-195% [76]. Предел выносливости крупных штуцерных соединений (трубы диаметром 140/108 мм из стали 20 приварены с обеих сторон пластины стали 22К толщиной 115 мм и шириной 298 мм) после поверхностного упрочнения швов повысился на 165%.

Сопротивление усталости крупных двутавровых балок высотой 254 мм с приваренными ребрами жесткости в результате дробеструйной обработки сварных швов повысилось на 30% [203].

Это дает основание считать, что поверхностный наклеп может быть весьма эффективно использован для повышения несущей способности сварных конструкций при циклических нагрузках.

Уважаемый посетитель, Вы прочитали статью "Масштабный фактор в усталостной прочности", которая опубликована в категории "Усталость сварных конструкций". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

23 декабря 2012 | Просмотров: 21019 |